Before (改善前)

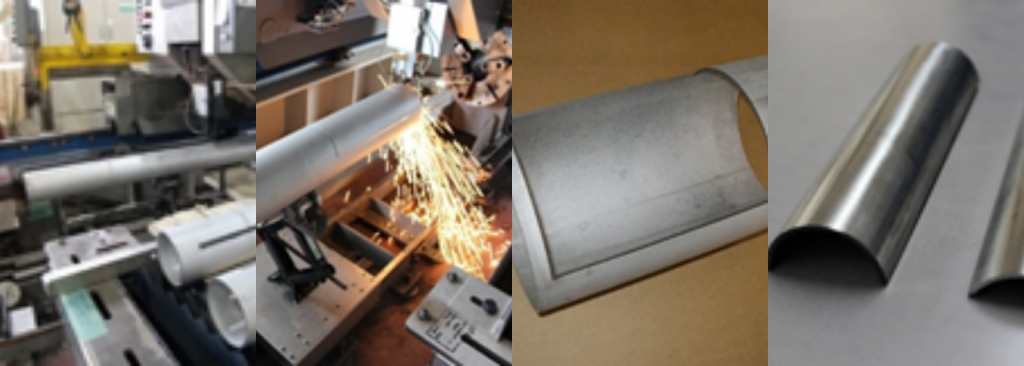

今回ご紹介するのは、プロテクターバンドと呼ばれる熱を帯びたパイプを保護するカバーとして使用される製品の工法転換を行ったVE事例です。

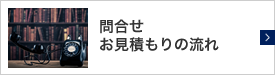

ステンレス 製缶板金加工.comにご相談いただく前は、板金加工で製作されていたものをお客様の方で使用されておりました。

また、こちらはもともと消耗品かつ量産が必要な製品でした。 板金加工で製作していたため、1点1点曲げ加工を行う必要がありました。

V

After (改善後)

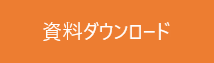

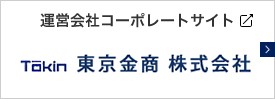

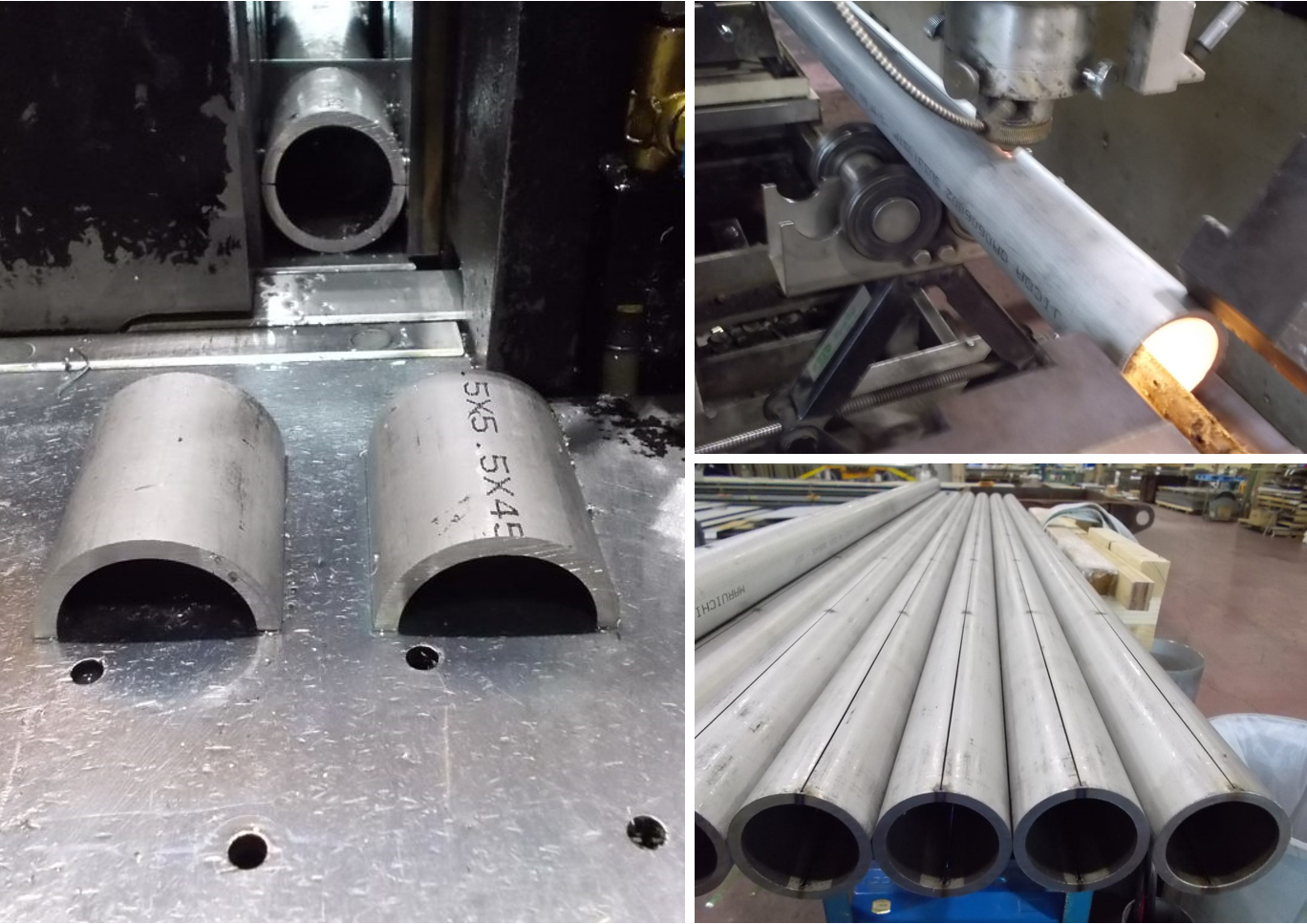

板金加工での製作から、熱に強いSUS310の長尺パイプ材を使用し、レーザーを用いて母材のパイプの上下にスリットをいれ、そのあとバンドソーで切断し製作する方法へと工法転換を行いました。

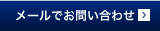

数量が多い場合、先にレーザーで一度にスリットを入れ、その後バンドソーで切断することにより工数を削減し、量産に対応することができます。

また短い寸法の場合には、バンドソーのみで切断することで、レーザーでの切断とは異なり、スパッタの発生を抑えることができ、酸化しない製品となります。

今回、レーザーとバンドソーを併用することで素早くかつ正確に加工を行うことができております。また、レーザーでのスリットを入れる際に、母材の長尺パイプを最後まで一度切ってしまうと、熱が溜まり歪みが発生するため、レーザー切断を途中で取りやめることで熱を逃がす工夫をしております。

POINT(要約)

このように、板金加工での製作から、パイプ加工に工法転換を行ったことで、加工にかかるリードタイムの削減と、それに伴うコストダウンを実現することができました。本製品は、板金加工からパイプでの加工へ工法転換を行った事例ではございますが、このような工法転換を行うにはパイプ加工の専門知識が重要になります。

板金加工、パイプの加工のどちらにも対応できる当社だからこそ、今回のような工法転換を行うことができました。

また、商社からスタートした当社だからこそ、様々なパイプ材を自社で保有しているため、お客様をお待たせすることなく納品まで行うことができました。

このような製品、加工でお困りごとがございましたら、お気軽にお問い合わせください。