納期・コスト削減を実現する鋼管・型鋼へのレーザー加工について

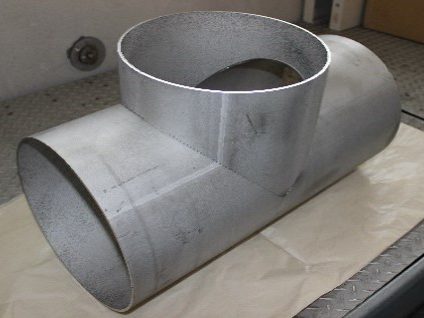

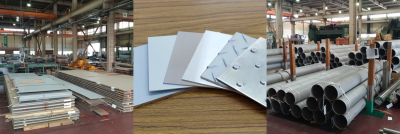

ステンレス 製缶板金加工.comを運営する東京金商株式会社は材料商社であるとともに、東京都板橋区と埼玉県加須市に自社工場を構えております。その自社工場では鋼板やアングル材、チャンネル材、パイプなどの各種材料の在庫だけでなく、シャーリング加工や切断加工、穴あけ加工、曲げ加工などの1次加工に対応しております。こちらのページではその中でも切断や穴あけなどを行うレーザー加工に焦点を当てながら高付加価値サービスとしてご紹介したいと思います。

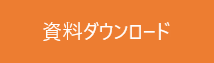

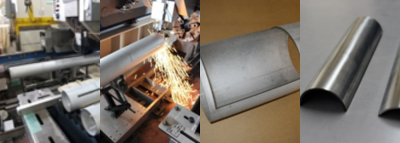

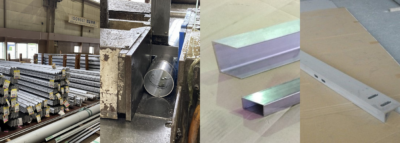

東京金商の自社工場で保有しているレーザー加工機は鋼板の切断や穴あけ加工だけでなく、鋼管(丸管、角管)や型鋼(アングル・チャンネル・H鋼)の穴あけ、切欠き、えぐり、斜めカット等の加工にも対応しております。

納期・コスト削減を実現する鋼管・型鋼へのレーザー加工の特徴

レーザー加工で鋼管(丸管、角管)や型鋼(アングル・チャンネル・H鋼)の穴あけ、切欠き、えぐり、斜めカット等を行うことの大きなメリットはコスト面です。小ロット~中ロット品の場合は、機械加工や手作業による切断加工で行う場合と比べて、コストを抑えて加工することが可能です。更にコスト面だけでなく、工数自体も大きく削減することができるので納期短縮も合わせて実現する形となります。なお当社のレーザー加工機だと、材料の長さは最大6000mmまで対応することが可能です。

また鋼管においては内部に流体が流れる用途で加工されるケースも多く見られます。そのため、レーザー加工ではどうしても鋼管内部にスパッタが付着するので後処理を行うケースがありますが、中には後処理を行えない場合もあります。そういった後処理の有無に応じて、当社では通常の窒素切断か酸素切断を選択します。酸素切断の場合は窒素に比べてスパッタの発生を最小限に抑えることができるのです。

| 特徴1 | 穴あけや切欠き加工を機械加工と比べてコストを抑えて実現可能 |

|---|---|

| 特徴2 | 穴あけや切欠き加工に係る工数削減により、リードタイム短縮 |

| 特徴3 | 用途に応じた最適な切断方法の選択で品質向上を実現 |

なお、先述の通りレーザー加工ではレーザーからスパッタが発生してワークに付着することがどうしても避けられません。しかし、ご要望によりスパッタ付着防止治具をプラスして加工する事により、発生するスパッタを最小限に抑える事も可能です。お客様の状況に合わせて適切な方法を選択しますので、是非一度ご相談下さい。

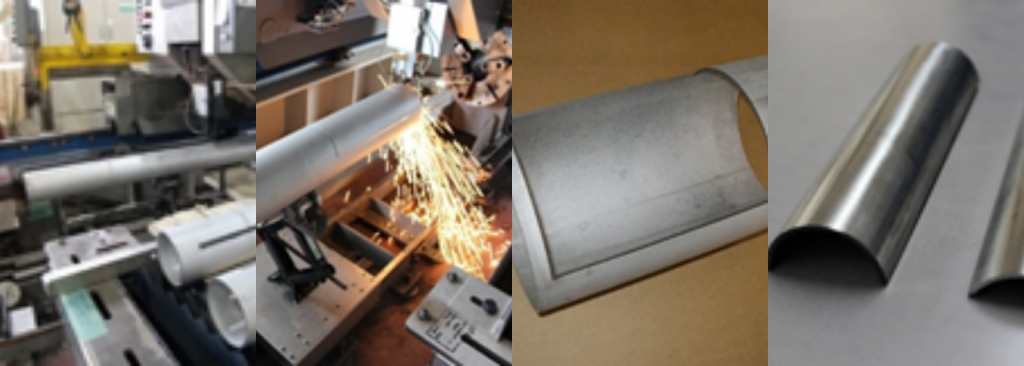

納期・コスト削減を実現する鋼管・型鋼へのレーザー加工によるステンレス板金加工品の事例

東京金商の「納期・コスト削減を実現する鋼管・型鋼へのレーザー加工」による製品事例を紹介します。いずれも多くの実績がある製品カテゴリとなります。ここに紹介した製品事例以外にも多くの実績がありますので、ぜひホームページ内の製品事例ページをご覧いただければと思います。