CO2レーザー加工機を用いた切断加工のメリットとは

今回は、CO2レーザー加工機を用いた切断加工のメリットを3つご紹介します。

それぞれのメリットは以下の通りです。

①切断面が滑らか

②鋼板材以外の用途でも使用可能

③加工可能な素材が多数

本記事では、上記3つのメリットと当社の製品事例について詳しく解説を行います。

CO2加工機を用いた切断加工のメリット①:切断面が滑らか

CO2レーザーによる切断は、ファイバーレーザーによる切断と比較すると、非常に滑らかな仕上がり、切断面をしています。

バリなども発生しにくいため、断面の見た目の綺麗さを求めるお客様に対しては、当社ではCO2レーザーで加工を行っています。

特にポルカプレートなどの縞鋼板については、CO2レーザーで切断加工をすることで、バリの発生を抑えることができます。

その他、ファイバーレーザー加工とCO2レーザー加工の違いについてはこちらの記事で詳しく解説しております。

>>ファイバーレーザー加工とCO2レーザー加工との違いとは?

CO2加工機を用いた切断加工のメリット②:鋼板材以外の用途でも使用可能

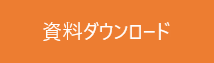

レーザー加工と言えば、一般的には鋼板の加工をイメージしますが、当社ではインデックス装置や各種治具を用いることでCO2レーザーでパイプやアングル・チャネルなどへの穴あけ・切欠き加工などにも対応しております。

特に、多品種少量の加工が求められるステンレス材では、専用レーザー加工機ではコストが高くなってしまいますが、汎用の2次元CO2レーザーを導入して30年近くの経験と実績をもつ当社では、鋼板材以外の加工にも、早く安価に対応いたします。

CO2加工機を用いた切断加工のメリット③:加工可能な素材が多数

CO2レーザーは金属に限らず、非金属についても切断加工を行うことができます。

反射率の高いアルミ等の金属については、材料に熱を十分に伝えることができないという理由から、ファイバーレーザー加工機の方が切断には適していますが、反射率の低い鉄や、非金属であるガラス・木材・アクリル・プラスチック・ゴムなどについては、CO2レーザーの方が適しています。

このようにCO2レーザー加工機は、加工可能な素材が多数あるというその汎用性の高さがメリットとして挙げられます。

当社のCO2レーザー切断加工による製品事例

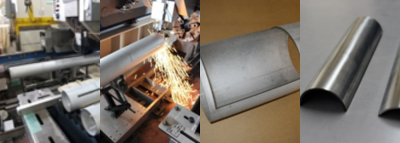

製品事例①:製紙装置向けステンレスパイプ

こちらは製紙関係の工作機械向けのステンレスパイプです。

サイズは165.2φ×5×4000で、写真よりも実物を長く感じる製品です。

2本のパイプが排出と巻取りのセットで使用されるため、パイプ径や穴精度が非常に厳しい製品でした。

また穴は片側の表面のみ必要で、裏側の穴加工をしないために、またスパッタが付かないようにするために、中に丸棒などを通すことで対策しながら加工いたしました。

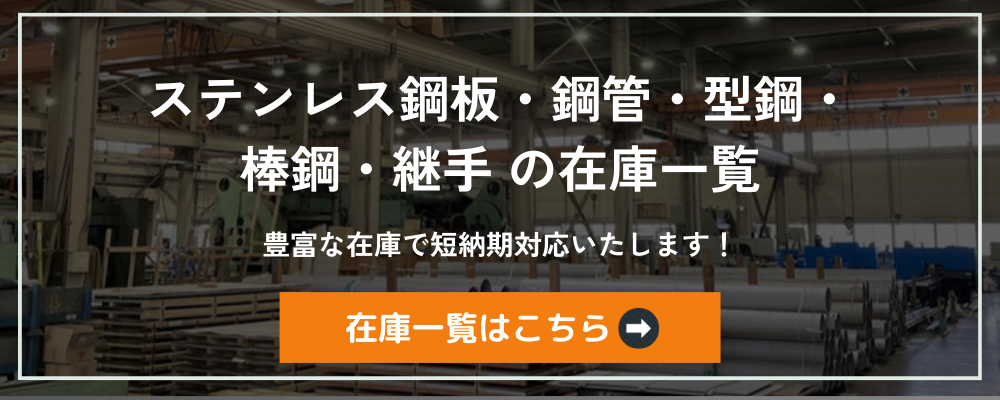

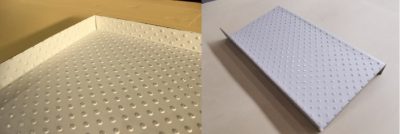

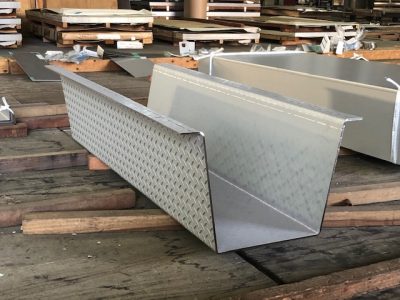

製品事例②:ステンレス踏み台

こちらの製品は、食品業界向けの縞鋼板製踏み台です。サイズは、300×1500×t4.5、SUS縞鋼板を採用しております。

縞鋼板には表面に突起部分があります。そのため、通常の平板と比較して金型に損傷が発生したり、曲げ寸法や曲げ角度が出づらくなります。

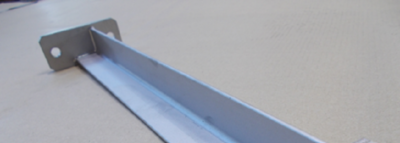

製品事例③:H鋼

こちらの製品はH鋼です。

当社では、このような2mを超える形鋼類の穴あけ加工にも対応しております。また、2m以上の大型のものに関しても、テーブル8mのレーザー加工機があるため、6mまでは穴あけ加工が可能です。

このようなCO2レーザーでの穴あけ加工をする際は、溶け出たステンレスの跳ね返りが製品に付着しないよう、当社ではフラットバーを使用しています。

CO2レーザー切断加工ならステンレス製缶板金加工.comまで!

当社は材料商社ですので、市場における流通性の低い材料でも在庫をしているケースが多いことから調達リードタイムの短縮を実現いたします。

更に材料商社でありながら自社工場を保有しており、CO2レーザーによる加工はもちろんのこと、ファイバーレーザー加工やバンドソー加工、曲げ加工などの1次加工を自社で行っております。

CO2レーザー加工に関するお悩み・お困りごとがございましたら、お気軽にご相談ください。