【目次】

- ステンレスパイプの加工方法一覧

- ステンレスパイプの穴開け加工が難しい理由とは?

- ステンレスパイプの穴開け加工の種類について

- レーザーで穴開け加工を行う際のメリット

- レーザー穴開け時の注意点とポイント

- 当社によるステンレスパイプへの工法転換事例

- レーザーを用いた穴開け加工の製品事例をご紹介

- ステンレスパイプ加工ならステンレス製缶板金加工.comまで!

ステンレスパイプの加工方法一覧

硬度・靭性が高く、加工が難しいステンレス材は、パイプ加工においても高い技術力を要求します。

当社にて行っているステンレスパイプ加工は、主に下記のような方法があげられ、それぞれの加工方法にポイントがあります。

- 切断加工

- 曲げ加工

- 溶接加工

- 穴あけ・タップ加工

- 研磨加工

- 表面処理加工

今回は、上記の中でも特に「穴開け加工」に特化して解説いたします。

ステンレスパイプへの穴開け加工が難しい理由とは?

一般的に、ステンレスパイプに対する穴開け加工の難易度は高いとされています。

主な理由として、ステンレス材の特性とパイプの形状の2つが挙げられます。

様々な用途で使用されるステンレス材は、高い強度を持ち防錆性に優れる一方、加工硬化や熱伝導性が悪い等のデメリットが存在します。それにより、加工熱がステンレス材に逃げず、工具の摩耗・破損などによる作業効率の悪化を引き起こす恐れがあります。

また切削加工の場合、ドリルがパイプの斜面から外に逃げてしまう場合があります。それにより、正確な穴開けの位置からズレてしまい、真っすぐに穴が貫通しない等のトラブルを誘発させます。

ステンレスパイプの穴開け加工の種類について

ステンレスパイプへの穴開け加工の方法は主に2つあります。

①切削加工

手作業や機械を用いて、切削工具によりステンレスパイプに穴を開ける加工方法です。

切削工具は主にドリルを使用する場合が多く、材質や穴形状、穴の深度などに応じて複数のドリルを使い分けて行わなければなりません。

ドリルを用いて穴開け加工を行う場合、加工熱が工具に溜まり、摩耗や破損を招く恐れがあります。そのため、クーラントの使用量を増やす、切削スピードを遅くする、長時間加工を避けることで熱を発生しにくくさせる、等の対策が必要があります。

また、ドリルを用いてステンレスパイプへの穴開け加工を行う際、穴位置のズレや穴が斜めになることに注意して、センターポンチを打つ、治具の使用などの対策が必須となります。

②レーザー加工

レーザー加工は、CO2レーザーやYAGレーザーなどの光を用いた非接触加工です。非接触のため、ワーク形状に左右されず、入射方向が斜めや曲面の場合でも加工することが可能です。また、レーザー加工は、レーザー光をピンポイントで照射することで、穴開けの位置精度を高めることが可能です。

しかし、加工が難しいステンレスパイプへのレーザー加工は、熱影響などに注意する必要があります。また一般的な穴開け精度は、レーザー加工よりも機械加工の方が良いとされています。しかし、加工時間を短縮させたい時や長穴や四角穴など複雑な形状の穴開け加工を行う場合は、レーザー加工の方が最適と言えます。

そのため、ステンレスパイプの穴開け加工を行う際には、お客様のお悩みやご要望に応じて最適な加工方法を提案する必要があります。

>>Φ48.6mmのパイプに5mmの丸穴の穴あけ加工はできますか?

>>板厚3mmのステンレス鋼材に対する穴あけ加工は、最小何Φまで対応できますか?

レーザーで穴開け加工を行う際のメリット

通常、穴開け加工の際には機械加工を使用されることが多いですが、レーザー加工で穴開けを行う方が良い場合もあります。下記、レーザーによる穴開け加工を採用するメリットについて記載いたします。

メリット①:加工時間の短さ

小量から中量ほどのステンレスパイプへの穴開け加工の場合、機械加工よりも加工スピードが速いレーザー加工が採用される場合があります。

レーザー加工は、高エネルギー光を集中的に照射することで短時間で加工を迅速に行うことが可能です。また、あらかじめプログラムを構築した上で加工を行うため、高速且正確な加工を実現し、一般的な加工時間より短縮させることに繋がります。

メリット②:複雑な穴形状への加工

またレーザー加工は、複雑な穴形状への加工をおこなう際にも、最適な加工方法です。切削加工の穴開けは、基本的にドリルによる穴開けがほとんどであり、穴サイズや形状はドリルの径に依存してしまいます。しかし、レーザー加工は、エネルギー光を正確に制御することにより、長穴や四角穴などの複雑形状に対しても、高精度な穴開け加工を実現することが可能です。

メリット③:酸素ガス使用によるスパッタ除去

パイプのレーザー加工に使用するガスを窒素ガスから酸素ガスにすることで、スパッタやバリの発生を抑制・除去することが可能です。

酸素ガスを使用するメリットとして、溶けたステンレスが燃えカスとなり、酸洗を行うことでスパッタ・バリの発生を最小限に抑える点が挙げられます。

しかし一方で、酸化被膜形成による溶接不可、酸化面の削りなど工数が発生するデメリットもあります。酸素ガスを使用する際にはメリット・デメリットを理解した上で選定する必要がありますが、ステンレスパイプへの加工に品質性を第一優先にされるお客様は、酸素ガスによる加工が推奨されます。

レーザー穴開け時の注意点とポイント

ステンレスパイプへの穴開け加工を行う際には、パイプならではの特殊形状を踏まえ、注意点を抑えながら加工を行う必要があります。

下記、穴開け加工時の注意点と対策についてご紹介します。

注意点①:スパッタ・バリの予防

ステンレスパイプへの穴開け加工時に最も注意しなければならない点は、スパッタやバリなどの発生による品質の低下です。

加工時には、スパッタによりステンレスパイプの加工面以外に落下・付着してしまうため、フラットバーやワークよりもさらに径の小さいステンレスパイプを空洞の中に差し込み、スパッタの被害を抑える必要があります。

また、スパッタ防止剤なども使用することで品質の低下を防止することが出来ますが、径が30φ程になると防止剤が届かなくなってしまうため、スプレーでも限界があります。

そのため、スパッタやバリの発生を最小限に抑える最も効果的な方法は、加工時に使用するガスを窒素ガスから酸素ガスへ変更することです。

酸素ガスはデメリットもある一方、酸洗を行うことでスパッタ等はほぼゼロに等しくなるため、加工時の品質低下防止に繋がります。

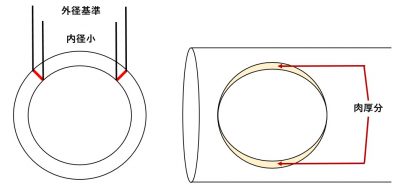

注意点②:肉厚による内径・外径の差

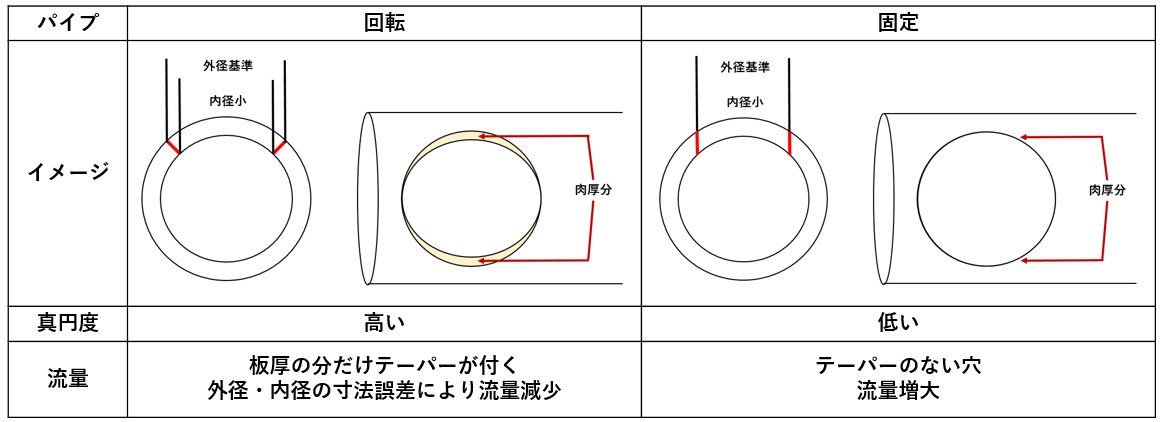

ノズルが固定されているレーザーの場合、ステンレスパイプを回転させることで穴開けを行います。ノズルが固定されている状況で、地面に対して垂直に加工する際には、肉厚分の外径と内径の差が発生してしまう点に注意する必要があります。

※図はイメージです

外径基準に加工すると内径が小さくなってしまい、内径基準に加工すると外径が大きくなってしまうため、お客様のパイプの使用目的に応じてどちらを基準に加工をするべきか選定する必要があります。

注意点③:熱影響による穴寸法の変形

三つ目の注意点としては、レーザー加工による熱影響でステンレスパイプの穴寸法にズレや変形が生じてしまう恐れがある点です。

レーザー加工は高エネルギーを集約させ、高密度の熱を発生するため、ステンレスパイプはどうしても熱影響を受けてしまいます。

そのため、寸法通りに穴開け加工ををおこなうためには、熱影響による寸法変形や歪みなどを加味しなければなりません。

しかし、これらの寸法の調整は、ある程度の技術力とノウハウが求められる対策となります。

当社によるステンレスパイプへの工法転換事例

本事例は、純水装置向けのステンレス配管材の加工に関するご相談です。

通常、レーザーによる穴開けは、外径の3分の1ほどの穴径なら対応可能とされています。しかし、実際は板厚などの影響で対応できない場合もあるため、ステンレスパイプの形状などを踏まえて行う必要があります。今回の事例は、ステンレス鋼管のサイズは、φ42.7×3.0t、長さは1310mmに及ぶ長尺パイプのため、対応させていただいた事例です。

等間隔にφ5の穴開け加工をレーザー加工機で9ヶ所開ける必要がありました。当社では、回転装置にパイプを固定し、パイプを回転させながらレーザー加工をすることで真円度を高めております。

今回のお客様は、真円度よりも流水量を確保して欲しいとのご要望がございました。

※図はイメージです

そのため、当社ではパイプを回転させずに、鋼板を切断する要領で真上からレーザー加工する提案をさせていただきました。それにより、テーパーの無い孔開け加工となり、流量を確保することが出来ました。

>>パイプのレーザー孔開け加工における工法転換の詳細はこちら

レーザーを用いた穴開け加工の製品事例をご紹介

TP‐A製 丸パイプ穴あけ加工

こちらはTP-A 150 SUS304製の丸パイプに四方から穴あけ加工をした製品です。

このような穴付きの丸パイプを製造する方法はいくつかありますが、平板にあらかじめ丸穴を開けてからパイプ形状に曲げる方法があげられます。しかしこの方法では穴が曲がってしまうため、パイプに他部品を突き合わせる場合は、要求精度に満たなくなってしまいます。

また機械加工で丸パイプに穴あけ加工をする方法もあります。しかし機械加工による穴あけの場合は、小さい穴を開けてから徐々に穴径を広げる工程になります。この方法では、どうしても時間も費用もコストがかかってしまう点が問題となりますので、当社ではこの問題を解決するために…

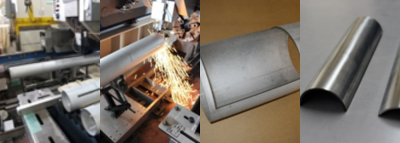

TEE用パイプ配管

こちらはSUS304 TP-A Φ216.3×3tのTEE用のパイプ切断加工です。バンドソーで必要長さに切断後レーザーで穴開け、切欠きをしています。

なおこちらの事例においては母管と枝管は同径のものを使用しておりますが、母管に比べて枝管が小さい物までご要望に合わせて穴あけ切欠きの加工を施すことが出来ます。

ステンレスパイプ加工ならステンレス製缶板金加工.comまで!

当社は、ステンレスパイプの穴開け加工技術や、パイプ加工に関する技術提案力に自信があります。お客様の製品の使用用途を詳細にお伺いすることで、最適なパイプ加工の選択や技術提案をすることができます。また当社ではステンレスパイプ配管の加工だけでなく溶接まで一貫対応しております。ステンレスパイプの加工にお困りの方は、まずはご相談ください。