ベンダー加工とは?

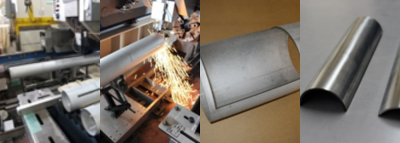

ベンダー加工とは、曲げ加工の一つであり、写真のようなベンダーブレーキというプレス機を用いて、板材に曲げ加工を行います。

ベンダー加工では、製品の展開形状に切り抜かれた部材を曲げることで、製品の立体形状を作り上げます。

写真のようにベンダーブレーキの中に板を挿入し、ダイと呼ばれる受け手側の金型の上に板を設置します。

その板の上から、先端のとがった金型(パンチ)を板材に押し当て、板を曲げます。

ベンダー加工における注意点とその対策方法

板材を曲げる際は必須ともいえる作業のベンダー加工には、以下のような注意点があります。

①スプリングバック

②板材の伸長と圧縮の発生

③曲げ部の近くの穴の変形

④すべりキズの発生

それぞれの注意点について詳しく説明します。

実際に曲げ加工を行う人だけでなく、設計担当者・調達担当者の方にも知っていただきたい内容です。

①スプリングバック

部材のベンダー加工の際、プレス後にパンチが部材から離れて、部材への負荷がなくなると、実は、金型によって曲げられた角度から、板が少し開きます。

これは、スプリングバックと呼ばれる現象です。

ステンレスでは一般的に、およそ0.2%耐力のひずみの分だけ金属板が戻ります。これは、応力ひずみ線図の弾性域の部分に当てはまります。

そのため、ベンダー加工はスプリングバックにより曲げ後に板の角度が大きくなってしまうことをあらかじめ考慮する必要があります。

曲げ角度を必要な値よりも少し小さく設定して曲げ加工を行うことで、スプリングバックで曲げ後に角度が大きくなっても問題ないようにするのが一般的な対策方法です。

ほかにも、あらかじめ曲げ部にへこみ(Vノッチ)を入れておいてスプリングバックを抑制したり、一度に曲げ切らず、複数回に分けて曲げ加工を行ったりする対策方法があります。

②板材の伸長と圧縮の発生

ベンダー加工を行うと、曲げ部の外側は引っ張られるため伸び、内側は圧縮されてしまいます。そのため、仕上がり寸法に誤差が生じることもあります。

曲げ加工の作業者がどれだけ精度良く曲げ加工を行ったとしても、曲げ後の製品が寸法公差外になってしまう可能性があります。そのため、あらかじめ、材料の伸び、縮みを考慮して、展開寸法を決定する必要があります。

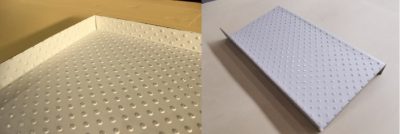

③曲げ部の近くの穴の変形

②で書いたとおり、部材に曲げ加工を行うと、曲げ部の外側は引っ張られて伸び、内側は圧縮されます。このことが原因で、上図のように、曲げ位置に近いところに穴があった場合、曲げを行うと穴がゆがんでしまうことがあります。

製缶板金加工品において穴あけ工程と曲げ工程はどちらも必須の作業であり、タップ穴をあけた板材に対して曲げ加工を行うことは良くあるシチュエーションと言えます。何も対策していないと、前述のとおり、曲げ部付近のタップ穴が歪んでしまいます。そのため、再び穴を空ける必要があり、余計な工数が発生してしまいます。

曲げ部付近の穴の歪み発生を防止するには、例えば、

・曲げ部の近くにスリットを入れることにより、負荷を逃がす

・タップ孔が変形しない位置への移動を提案

・ピアス加工まで行い、曲げ加工後にタップ孔をあけてもらう

などの対策方法があります。これにより、穴の歪みを直す作業が必要なくなり、コストダウンが可能となります。

製缶板金加工において、タップ穴加工と曲げ加工は、図面上の指示として最頻出ともいえる加工です。しかし、基本的な加工である一方で、手順を抑えていないと、コストアップの原因になってしまいます。タップ穴位置と曲げ位置を十分に考慮し、設計・加工することがポイントとなります。

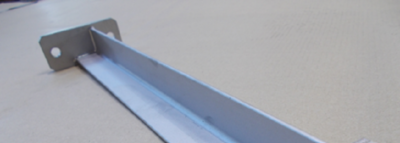

④すべりキズの発生

こちらは階段曲げをおこなった板材ですが、板の側面に幅のある線が入ってしまっていることが確認できると思います。これは、ダイの肩の位置でできた傷です。通常のダイですと、このような「すべりキズ」と呼ばれるキズが板材についてしまいます。

このすべりキズを軽減するには、

・ダイ肩部のRを大きくする(肩を丸くする)

・金型と曲げ材料の間にキズ防止シートを敷く

・板材に保護ビニールを貼る

などの対策方法があります。

まとめ

いかがでしたでしょうか。

当記事ではベンダー加工に関して、用語の解説と注意点と対策方法についてお伝えいたしました。

ステンレス 製缶板金加工.COMでは、ベンダー加工に精通した技術者が在籍しており、お客様の要望に丁寧にお応えし部品を製作することが可能です。

是非一度お問い合わせくださいませ。