バリ取りとは?

バリ取りとは、金属や樹脂などを加工した際に、加工場所の縁に意図しない突起物(これをバリと呼びます)ができてしまうのですが、それを工具や専用機を用いて取り除くことを言います。より簡単に説明すると、加工時にできる、トゲやギザギザの部分を取り除くことを言います。バリ取りは、製缶板金加工を行う上でも必須と言える作業です。

バリ取りには以下のように様々な種類があります。これらの手法から最適な方法を選択します。

・工具を使ったバリ取り

・専用機を使ったバリ取り

・ロボットを使ったバリ取り

・マシニングセンタを使ったバリ取り

バリがあることの問題とは?

では、このバリ取りですが、そもそもなぜ行う必要があるのでしょうか。

それは、部材にバリがあると以下のような様々な問題を引き起こしてしまうからです。

①バリによる怪我

②製品の故障

③製品の精度の悪化

それぞれについて詳しく解説します。

①バリによるケガ

部材にバリが残っていると、バリは鋭利で堅いため、その部材を扱う人がバリによってケガをしてしまうことがあります。これは、使用者からの訴訟につながりかねない問題であるため、使用者がケガをしないようなバリ取りを板材に施す必要があります。

②製品の故障

ほとんどのバリは、もろく、とれやすいため、バリがある部分に液体を流し込んだり、振動などの力がかかったりすると、バリがとれてしまうことがあります。

剥がれたバリが、周囲の部品を傷つけたり、動作部に入りこんで、故障を引き起こしてしまうことがあります。

③製品の精度の悪化

部材を正しく加工しても、バリが残っていると、その箇所の寸法は異常な値になってしまいます。

そのため、組み立て時にバリが邪魔をし、部材を正しく組み立てられない問題が起こります。製品に隙間ができてしまうのです。

バリ取りにおける注意点とその対策方法

このように、様々な問題を引き起こしてしまうバリですが、バリ取りを行うにあたっても、以下のようないくつかの注意点があります。

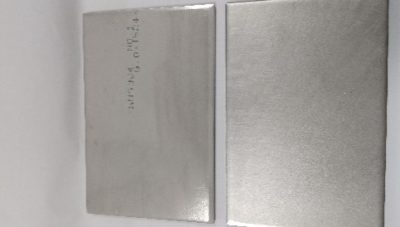

それは、バリ取り機を使う前後で、板材表面の質感が変わってしまうことです。以下の写真をご覧下さい。

上の写真は、どちらもSUS304-2Bの板材なのですが、左の板材はバリ取り機の使用前の状態の板材であり、右の板材はバリ取り機を使用した後の状態の板材です。

よく見ていただくと、右の板材には縞模様が現れていることがわかると思います。

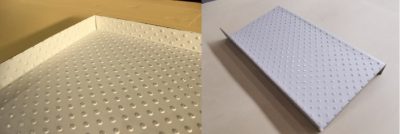

またこちらの写真は、どちらもSUS304 No.1の板材なのですが、左の板材はバリ取り機の使用前の状態の板材であり、右の板材はバリ取り機を使用した後の状態の板材です。こちらも、右側のバリ取り機使用後の板材には縞模様が現れています。

このように、板材にバリ取り機を使用してバリ取りを行うと、板材表面の模様が変化してしまいます。

模様の変化を避けるには、金属ヤスリと呼ばれる工具を使って手作業でバリ取りを行う必要があります。

まとめ

いかがでしたでしょうか。

当記事ではバリ取りに関して、用語の解説とバリがあることの問題点、バリ取りの注意点と対策方法についてお伝えいたしました。

ステンレス 製缶板金加工.COMでは、バリ取りに精通した技術者が在籍しており、お客様の要望に丁寧にお応えし部品を製作することが可能です。

是非一度お問い合わせくださいませ。