プラントや工場の生産ラインにおいて、その品質や安全性を根幹から支える「ステンレス設備」。プラントの安定稼働に不可欠なステンレス設備には、タンクや架台、配管など様々な種類があり、その導入計画ではスペースの制約やオーダーメイド仕様への対応が求められます。これらの課題を解決するには、優れた設計提案力、高品質な加工技術、そして設計から工事までの一貫対応力を持つパートナー選びが成功の鍵を握ります。

ここでは、プラント向けステンレス設備の基本的な概要から、導入計画でよくある課題、失敗しない業者選びのポイント、そして当サイトを運営する東京金商だからこそ提供できるプラント工場向けステンレス設備の特徴から実績まで、詳しく解説いたします。

プラント向けステンレス設備とは?

プラントにおける設備は、生産活動の心臓部ともいえる重要な要素です。中でもステンレスを材質として採用した「ステンレス製プラント工場用設備」は、その優れた特性から食品、医薬品、化学、半導体、エネルギー関連まで、極めて広範な分野の工場で不可欠な存在となっています。これらのステンレス設備は単なる機器ではなく、最終製品の品質、生産ラインの効率、そして現場の安全性を根幹から支えるインフラです。

そのため、プラント向けステンレス設備の導入においては、その役割や特性、種類を深く理解することが重要です。

プラントにおけるステンレス設備の役割と重要性

プラントにおけるステンレス設備の役割は、用途によって求められる機能も変わります。例えば、食品や医薬品プラントでは、サニタリー性が高く異物混入のリスクが極めて低いステンレス設備が、製品の安全性を直接的に担保します。化学プラントにおいては、腐食性の高い薬液から設備自身を守り、危険物質の漏洩を防ぐことで、環境と作業員の安全を守る防波堤としての役割を担います。

このように、ステンレス設備は生産ラインの安定稼働を維持し、長期にわたる事業継続性を確保するための基盤となり、その選定や設計はプラント全体の性能を左右します。

ステンレス鋼(ステンレススチール)は、鉄を主成分としながらクロムやニッケルを含有させることで、驚くほど多様な特性を発揮する合金です。プラントという過酷な環境下で、なぜこれほどまでにステンレスが信頼され、選ばれ続けるのか。その主な理由を3つの観点から解説します。

優れた耐食性

ステンレスが持つ最大の特徴は、その名の通り「ステイン(stain)」「レス(less)」、すなわち「錆びにくい」という優れた耐食性にあります。これは、含有されるクロムが酸素と結合し、表面に極めて薄い「不動態皮膜」を形成するためです。この皮膜がバリアとなり、水や薬品による腐食から内部の鉄を守ります。万が一、皮膜が傷ついても、瞬時に再生する自己修復機能も備えています。この特性により、製品への錆(異物)の混入を防ぎ、設備の長寿命化、メンテナンスコストの削減に大きく貢献します。特に、腐食性の高い液体やガスを扱う化学プラント、沿岸部などの塩害が懸念される地域のプラントでは、SUS316やSUS316Lといった、より耐食性の高い材質が選択されます。

高い強度と耐熱性

ステンレスは、一般的な鋼材に匹敵する高い機械的強度を持つだけでなく、優れた耐熱性・耐低温特性も兼ね備えています。高温・高圧の蒸気や熱水を使用する加熱・殺菌工程、あるいは液化ガスを扱う極低温環境など、プラント内には様々な温度領域が存在しますが、ステンレスはそうした過酷な条件下でも安定した強度を維持し、変形や破損のリスクを低減します。この信頼性が、プラントの安全な連続運転を可能にしているのです。

洗浄が容易で衛生的な表面

ステンレスの表面は、緻密かつ非常に平滑であるため、細菌やその他の微生物が付着しにくく、付着したとしても容易に洗浄・殺菌することが可能です。この衛生管理のしやすさは、HACCPやGMPといった厳格な衛生基準が求められる食品・医薬品・化粧品業界において、絶対的な必須要件となります。設備の分解・洗浄・組立(CIP/SIP)が容易な設計と組み合わせることで、最高レベルの清浄度を維持し、製品の安全性を確保します。

【用途別】主なプラント工場向けステンレス設備の種類

ステンレスの優れた特性は、プラント内のあらゆる場所で活用されています。ここでは、代表的なステンレス設備とその用途について具体的に解説します。

貯蔵・撹拌用タンク(圧力容器、真空容器、ジャケットタンク)

原料や中間製品、完成品を保管する基本的な役割に加え、内部に撹拌機を設置して内容物を混合・均一化したり、ジャケット(二重槽)構造にして内部を加熱・冷却したりと、生産プロセスの中核を担います。内部の圧力を高める「圧力容器」や、逆に減圧する「真空容器」など、用途に応じて特殊な設計・製造が求められます。

機器設置用の架台・ステージ・歩廊

タンクやポンプ、熱交換器といった重量物を安定して支えるための骨格となる設備です。機器の荷重に耐える強度計算はもちろんのこと、作業者が安全に点検やメンテナンスを行えるよう、手すりや階段を備えた作業用ステージ(歩廊)として設計されることも多く、現場の安全性と作業効率に直結します。

原料投入・排出用のホッパー・シュート

粉体や液体、ペレット状の原料を、貯蔵タンクから次の工程へとスムーズに供給するための設備です。原料の特性(流動性、付着性など)を考慮し、内部での詰まり(ブリッジ)や滞留が起きないような角度や表面仕上げが設計の鍵となります。

流体輸送用のサニタリー配管・工業用配管

製品や原料、用水、蒸気などを、プラント内の必要な場所へ効率的かつクリーンに輸送するための「血管」ともいえる設備です。特に食品・医薬品分野で用いられるサニタリー配管は、内部に液だまりができない構造や、分解洗浄しやすい接続方法が採用されます。

その他(ダクト、熱交換器、洗浄槽など)

上記以外にも、排気や集塵のための「ダクト」、製品の加熱・冷却を行う「熱交換器」、器具や部品を洗浄するための「洗浄槽」など、プラントを構成する無数の設備にステンレスが使用されており、その汎用性の高さを示しています。

プラント向けステンレス設備の計画段階でよくある課題

しかし、いざ自社の工場に新たな設備を導入しようと計画を進めると、多くの担当者が様々な壁に直面します。理想の生産ラインを構築するためには、これらの典型的な課題をあらかじめ認識し、対策を講じることが不可欠です。 ここでは、プラント工場向けステンレス設備の計画段階から導入までに発生しがちな、4つの代表的な課題について掘り下げていきます。

既存設備との取り合いや、限られたスペースへの設置

特に既存工場への設備の増設や改修の際に、最も頻繁に発生するのが物理的な制約との戦いです。建屋の柱や梁、天井の高さ、搬入経路の広さ、そして隣接する他の生産設備との位置関係など、考慮すべき「取り合い」の要素は無数に存在します。限られたスペースの中に、必要な容量や機能を備えた設備を、メンテナンスのための作業動線を確保しつつ、いかに最適に配置するか。これは非常に高度なパズルを解くような作業であり、図面上の計算だけでは解決できない問題が現場で発生することも少なくありません。この課題は、綿密な現地調査と、3次元CADなどを活用した精度の高いレイアウト設計能力が、特に現場据付を行う工事業者に求められることを示唆しています。

オーダーメイドでないと対応できない特殊な仕様

プラントで製造される製品は、企業ごとに独自のノウハウが凝縮されており、その製造プロセスも千差万別です。そのため、設備に求められる仕様も、市場に流通している規格品では到底対応できないケースがほとんどです。例えば、「特定の化学品に対して、長期的な耐食性が求められる」「製品の特性上、タンク内面の表面粗さを特定の数値以下に抑えたい」「既存の特殊なシステムに接続するため、ノズルの位置や角度をミリ単位で調整したい」といった要求は日常的に発生します。このようなオーダーメイドの特殊仕様に対応するには、高度な設計知識と、それを形にするための多様な加工技術、そして何より豊富な経験値を持つ専門工事業者でなければ困難です。

急な計画変更による短納期への対応

ビジネス環境の急速な変化に伴い、プラントの建設計画もまた、常に変更のリスクにさらされています。市場の需要が急拡大したために生産計画が前倒しになったり、あるいは上流工程の設計変更の煽りを受けて、下流工程である設備製作のスケジュールが大幅に圧縮されたりすることは、プロジェクトにおいて決して珍しいことではありません。こうした「急な仕様変更」や「突発的な短納期依頼」は、設備担当者にとって大きなプレッシャーとなります。この課題に対応するためには、単に作業が速いだけでなく、変化に柔軟に対応できる生産管理体制や、いざという時に協力してもらえる部品メーカー・加工業者との強固なネットワークを持つ、信頼できるパートナー企業の存在が不可欠となります。

設計、製作、工事で業者を探す手間と管理コスト

ステンレス設備の導入は、大きく分けて「設計」「製作」「現地工事(据付・配管など)」というフェーズに分かれます。ここで担当者が陥りがちなのが、それぞれのフェーズを別々の業者に分離して発注してしまうケースです。例えば、設計はA社、タンク製作はB社、配管工事はC社、といった形です。一見、専門業者に頼むことでコストを抑えられるように見えますが、実際には多くの弊害を生む可能性があります。各社間の情報伝達は発注者である担当者が行わなければならず、その調整業務は膨大な工数となります。また、伝言ゲームになることで仕様の誤解や間違いが発生するリスクも高まります。さらに、万が一トラブルが発生した際に「それはB社の責任だ」「いやC社の問題だ」といった形で責任の所在が曖昧になり、問題解決が長期化することも少なくありません。こうした手間やリスクを考慮すると、結果的に管理コストが増大してしまうのです。

【業者選びが重要】設備導入を成功に導く4つのポイント

先述の通り「スペースの制約」「特殊仕様」「短納期」「管理コストの増大」といった数々の課題は、担当者の努力だけで解決できるものではありません。むしろ、これらの課題を乗り越え、プラント設備の導入プロジェクトを成功に導くための最も重要な鍵は、「どの業者をパートナーとして選ぶか」という点に集約されます。ここでは、理想的なプラント工場向けステンレス設備製造・工事業者を選定するために、必ず確認すべき4つの重要なポイントを具体的に解説します。

ポイント①:構想段階から相談できる「設計・提案力」

本当に信頼できる業者は、完成した図面を受け取ってから仕事をするだけではありません。お客様が抱える漠然とした「こうしたい」「こんなことで困っている」という構想段階の要望や、手書きのポンチ絵レベルのアイデアからでも、その本質的なニーズを汲み取り、具体的な設備仕様へと落とし込む能力を持っています。 さらに一歩進んで、もらった図面通りに作るだけでなく、よりコストを抑えられる構造、生産性が向上する仕組み、将来のメンテナンスが容易になる工夫など、プロの視点から「VE/VA提案(価値工学/価値分析による改善提案)」をしてくれる業者こそ、真のパートナーと言えます。

ポイント②:用途に応じた溶接・加工ができる「技術・品質」

ステンレス設備の品質は、プラント全体の安全性と、そこで生み出される製品の品質に直接的な影響を及ぼします。その品質を決定づける最も重要な工程が「溶接」と「加工」です。例えば一口に溶接と言っても、外観の美しさが求められる部分と、高い圧力がかかるため内部の溶け込みと強度が最優先される部分とでは、適切な溶接方法や仕上げが全く異なります。 業者選定の際には、JIS規格などに準拠した溶接技能者が在籍しているかはもちろんのこと、TIG溶接やレーザー溶接といった多様な工法に対応できるか、そして溶接後の焼けを除去し耐食性を完全に引き出すための「酸洗い処理」といった後工程まで責任を持って行えるかを確認することが極めて重要です。

ポイント③:現地調査から据付工事まで任せられる「一貫対応力」

「複数業者への分離発注による弊害」を避けるため、業者選定においては「一貫対応力」も重要な指標となります。具体的には、最初の打ち合わせや現地調査から始まり、設備の基本設計・詳細設計、材料調達、工場での製作・組立、そして現地への搬入、据付、配管接続、最終的な試運転調整まで、プロジェクトの全工程をワンストップで請け負ってくれる体制を指します。 これにより、発注者である担当者の窓口は一つに集約され、各工程間の煩雑な調整業務から解放されます。情報伝達はスムーズになり、仕様の誤解といったミスが激減します。そして何より、プロジェクト全体の責任の所在が明確になるため、万が一のトラブルにも迅速な対応が期待できます。

ポイント④:単品・特注品に柔軟に対応できる「生産体制」

プラントで用いられる主要な設備は、そのほとんどが一品一様のオーダーメイド品(特注品)です。したがって、業者選びの際には、量産品を効率よく作る体制ではなく、「1台の特殊なタンク」「1基の複雑な形状の架台」といった単品の依頼に対して、喜んで、かつ迅速に対応してくれる生産体制を持っているかを見極める必要があります。 このような柔軟な生産体制は、急な仕様変更や、予期せぬトラブルによる特急製作依頼への対応力にも直結します。

当社だからこそ可能なプラント向けステンレス設備

当サイトを運営する東京金商株式会社は、先述のポイントを高いレベルで満たすことで、お客様のあらゆるニーズに応えるプラント工場向けステンレス設備を提供しています。

「ポンチ絵」から具現化する、VE/VA提案を含んだ設計力

私たちの仕事は、お客様からいただいた図面をただ形にすることだけではありません。お客様の頭の中にある構想段階のアイデア、例えば手書きのポンチ絵やラフスケッチ、あるいは「こんな機能を持つ設備が欲しい」といった言葉でのご要望を、実現可能な具体的な設備へと具現化するプロセスから、真価を発揮します。 経験豊富な営業・設計担当者がお客様の目的や課題を深くヒアリングし、強度や耐食性といった基本要件を満たすことはもちろん、コストダウン、生産効率の向上、そして将来のメンテナンスのしやすさまで考慮に入れた「VE/VA提案」を積極的に行います。既存の図面に対しても、より良くするための改善点があれば臆することなくご提案し、お客様にとって最善の設備を共に創り上げていきます。

最大14mサイズの加工品の製作実績

ステンレス製缶板金加工. com を運営する東京金商株式会社では、お客様から頂いた図面をもとに小物の単品部品から大物の量産品まで幅広く対応することができます。これまで手掛けてきた製缶加工品の最大サイズは14mとなっており、超大型サイズの加工実績もございます。大型製缶加工品の製作にあたっては、歪みや曲がりが発生してしまいます。しかし、当社はこれまで培ってきた技術とノウハウをもとに高い精度での加工を実現します。

ステンレス製缶加工品の調達代行

ステンレス 製缶板金加工.comを運営する東京金商株式会社はお客様に代わりステンレスの製缶板金加工品の調達を代行いたします。製缶板金加工品は鋼板だけでなくアングル材やチャンネル材など規格材も含めた材料の手配から始まり、レーザー加工や曲げ加工など各種加工、溶接、組立、表面処理・塗装、場合によっては各種検査まで多工程にわたるケースも多くなります。従来ではこのようなケースでは複数の加工業者が介在することになりますので、お客様のほうでは必然的に複数の加工業者とのやり取りが発生し煩雑なものとなります。しかし当社の調達代行では、そういったやり取りを全て当社1社が窓口となり一括対応・管理をいたします。そのため、お客様で発生していた工数や発注先の管理コストの削減を実現いたします。

80社以上からなる協力企業ネットワーク

ステンレス 製缶板金加工.comを運営する東京金商株式会社は、お客様からの多様なニーズに対してお応えするために、各専門分野を得意とする80社以上の加工における協力企業ネットワークを保有しております。これにより、当社だけでは対応することができないような、加工にも広く対応することができるようになっております。それぞれのお客様のご要望に合った企業を選定させていただきますので、お問合せ頂く際に詳細について記載ください。

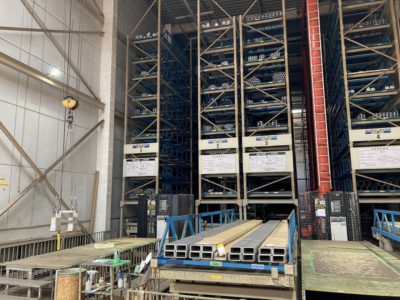

材料の豊富な在庫による短納期対応

「ステンレス 製缶板金加工.com」を運営している東京金商株式会社の強みは、短納期対応にあります。商社からスタートした当社は、材料の調達を得意としており、メーカー様と協力をして常に定尺を在庫しているため、他社と比較をしても調達にかかる日数分短納期で対応することができます。また、珍しく入手に日数を要する材料も当社の場合は保有しているケースがありますので、納期にお困りのお客様は是非一度当社にお問合せください。

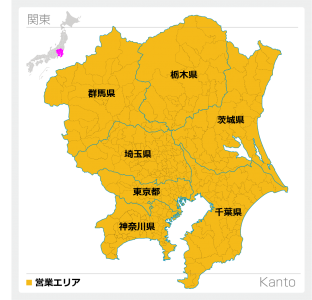

埼玉・東京・北関東エリア有数のステンレス製缶板金加工品の調達力

ステンレス 製缶板金加工. com を運営する東京金商は、東京と埼玉の2か所に自社工場を保有し、ステンレスの材料調達から一次加工、大型製缶板金品の納品まで一括対応可能な、北関東エリア有数の調達力を保有する会社です。

東京金商は北関東に本社・工場に拠点を構えており、東京と埼玉をはじめとした、下記のエリアの営業に対応しております。

・埼玉(草加、三郷、柏、越谷、川越、東松山、秩父、戸田、さいたま等)

・群馬(高崎、桐生、太田、伊勢崎等)

・栃木(宇都宮、鹿沼、小山、佐野等)

・茨城(水戸、土浦、つくば、ひたちなか等)

・千葉(松戸、野田、船橋、市原、習志野、木更津等)

・東京都内全般、横浜エリア

>>埼玉・東京・北関東エリア有数のステンレス製缶板金加工品の調達力

プラント工場向けステンレス設備に関する製品事例

続いて、実際に当社が加工したステンレス点検歩廊架台に関する製品事例をご紹介いたします。

大型タンク用大型架台

こちらの製品は、大型タンク用大型架台です。全長13mを超える大型のタンク用の架台になります。無菌室で使用するため、全部品ステンレスで作成し、更に酸洗いを計五回実施しております。製品が大きいため、酸洗いは吹付酸洗いで対応しました。

また、こちらの製品は作業者がタンク内を確認するために、階段を備え付けています。階段部分は縞板で滑りにくいようにしております。この階段部分は曲げ加工を伴うため、押し曲げた際に発生した歪みから錆が発生するため、酸洗いを丁寧に実施しました。

ステンレス架台仮組

こちらは食品業界向けのステンレス架台の仮組の様子です。全体のサイズは20ⅿX30ⅿX4ⅿという超大型ステンレス架台で、ステージ枠と補強用の梁には200X200H型鋼、さらに柱には150X150の角パイプを使用しています。

ユーザーや据付業者の方々が立会いのもとで仮組をいたしました。熟練スタッフによる仮組をいたしますので、このような大きさでは通常数日かかる仮組であっても、当社協力工場にて1日で対応可能です。

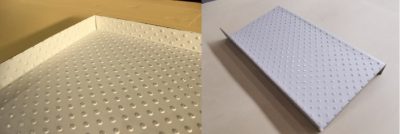

点検歩廊

こちらの製品は、食品機械関係の企業様向けタンクの点検歩廊です。乾燥装置のモーター5台分の点検歩廊で、以前は脚立で点検していたところ、安全対策のために歩廊を製作することになったとのことです。パイプを使った一般的な手摺・梯子の仕様で、人が歩く歩廊部はポルカプレートを使用して製作しております。

組立後は全長20m程になる分割構造になっており、製作後は手摺・梯子・歩廊の仮組みを行い、検査を実施して最終確認をします。また製品の完成で終わりではなく、お客様の工場納入後は現地据付工事まで対応致しました。この一連の対応を評価いただき、2工場で点検歩廊を採用いただきました。

ルーズ配管

こちらの製品は、水処理場で使用されるルーズ配管です。

材質はSUS304、製品寸法は直径1600㎜×1500Lとシンプルな形状の大口径配管です。

シンプルな形状の配管と言っても、パイプの板厚は15mm、フランジの板厚は53mmと一般的な配管とは規格が全く異なります。

製作時は、溶接などの不十分な加工による傷や歪みの確認検査を入念におこないました。

プロテクター(SUS310S)

ちらの製品は、プロテクター(SUS310S)です。こちらの製品は、熱に強いSUS310Sを使用して製作しております。

そのため、耐熱性が必要とされる場所に使用されており、熱を伴う箇所に対して、こちらの製品を被せることで熱から保護する用途で使用されます。熱の影響が大きく、定期的に交換が必要な製品になります。

プレハブ配管

こちらの製品は、プラント業界の汚水処理場で使用されるステンレス配管です。水処理場では耐食、耐久性に優れるステンレス材を採用するケースが非常に多いです。

今回はΦ89.1、Φ114.3の板厚4㎜のパイプにJIS10kフランジ、ねじ込みボスを溶接するシンプルな製品になりますが、汚水が配管内を通る仕様では、溶接部に欠陥があるとスキマ腐食等の原因になるため、十分に注意して溶接を行う必要性があります。

完成後は、溶接部の欠陥の有無を検査するためにカラーチェック(浸透探傷試験)の資格を有した技術者が確認しております。

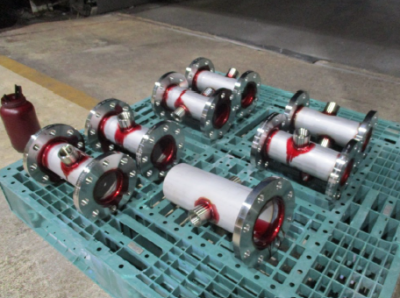

プラント設備向けフランジ付きステンレス配管

こちらはプラント設備向けフランジ付きステンレス配管です。パイプと45°エルボを交互に溶接することで、写真のように様々な形状でステンレス配管を製作することができます。

フランジ部分の面間距離が重要な配管製品のため、溶接の技術が必要でした。当社では、溶接の裏波を出すことで、液溜まりや異物混入の軽減するように工夫いたしました。

プラント設備向け 安全ガード

こちらはプラント設備業界向けに製作した背かごとも呼ばれる、安全ガードの製品事例です。材料としては、SUS304の平鋼材6X50と6X38、同じくSUS304のパイプφ42.7を使用しており、R350x1025x3300のサイズにて製作しております。加工にあたっては、各種曲げ加工を施しております。

プラント設備向け 丸棒ロット品

こちらは上下水道施設で水位・または水量を調整するためにゲート・バルブを開閉するロット加工品の事例でございます。サイズは130パイ×5500であり、材料としてはピーリング棒SUS304を使用しております。こちらのロット加工品を製作するにあたっては、バンドソー加工並びに旋盤加工機によるキー溝加工を施しております。写真のロット品は割継手を用いて延長し使用します。加工におけるポイントとしては、素材自体が曲がっていたため曲がり取りしながら成るべく傷が付かないように工夫し加工したところにあります。また、キー溝部分の相手部品があり、溝部分でその相手部品を工程させて開閉するために回します。

プラント設備向け パイプ配管

こちらのパイプ配管の加工事例は水処理プラント設備に使用される配管です。こちらのページに掲載してるのは各種配管設備の製作・加工事例となり、1枚目の写真は各設備に使用される配管、2枚目の写真はノズル、3枚目の写真は散気装置に使用されるヘッダー管です。これらの各種配管設備の製作にあたり、お客様よりいただいた配管図(アイソメ)だけを元にして、材料の拾い出し・手配~切断・機械加工・溶接・酸洗処理・検査まで一式で請負いました。

プラント向け化学薬品タンク

こちらの製品は、プラント向けの化学薬品タンクです。サイズは9t×Φ1700×2000mmの各種で、材質には耐食性に優れたSUS316Lの鋼板を使用しています。加工工程として、レーザー切断およびR曲げを採用し、高精度な製作を実現しています。

プラント向けステンレス溶接配管

こちらはプラント向けステンレス溶接配管です。径は300Aで、長さは延べ100m×2機で200mにもなる大型冷温水配管です。ステンレス配管の切断から、溶接接合、フランジ接合まで、協力工場にて対応いたしました。

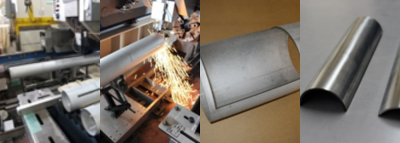

パイプスキマ(脱水ろ液搔寄機)

こちらの製品はパイプスキマ(脱水ろ液搔寄機)です。

パイプを酸素ガスを使用し、レーザー加工で穴あけ加工(切断加工)を行っております。

酸素ガスを使用することで、スパッタが発生する場合がありますが、本製品は酸洗いを行うことで、スパッタを綺麗にしています。

窒素ガスを使用しレーザー加工を行うことも可能ですが、酸洗いによるスパッタ除去が難しいため、酸素ガスでのレーザー加工と酸洗いを行っています。

サイホン管

こちらはプラント設備業界向けに製作したサイホン管の製品事例です。材料には、SUS304のパイプ(φ267.4mm、t=6.5mm)を使用しており、267.4x6.5x2500のサイズにて製作しております。製作にあたっては、溶接継手90エルボの250A(φ267.4mm)とフランジの溶接ならびにバンドソー加工を施しております。

エキスパンドメタル 足場

こちらの製品は、水処理設備の一部で作業員が乗るための足場になります。サイズは、全長1800mm×幅600mm×高さ100mm、チャンネル材で骨組みを作り、その上にエキスパンドメタルを載せるシンプルな構造です。

し渣分離脱水機水槽

こちらの製品は、水処理プラント業界向けで汚水処理時のゴミを分離するための装置の角水槽になります。

今回のサイズは2500W×1200D×2000Hになりますが、内容により長さ1500~3000㎜、高さ1500~3500㎜くらいまでと様々な種類があり、本体板厚は3㎜~6㎜、材質は基本SUS304ですが用途によりSUS316L仕様の場合もあります。

プラント工場向けステンレス設備ならステンレス製缶板金加工.comまで!

当社は、大型のステンレス製缶品の製作を得意としており、製缶板金加工から溶接組立、据え付け工事まで、ワンストップ対応いたします。ステンレス鋼材の在庫保有力、各種鋼材の調達力を強みとして、大型工場内の点検歩廊や架台、階段、工場内敷板まで、まとめて一貫対応することができます。

プラント工場向けステンレス設備の加工業者にお困りの方は、まずはご相談ください。