ステンレスパイプの溶接は、配管工事や産業機械の製造など、様々な分野で必要不可欠な技術です。そしてTIG溶接は、高品質な溶接を実現できることから、ステンレスパイプの溶接に最適な方法として広く採用されています。

本記事では、TIG溶接の特徴やメリット、デメリットから、ステンレスパイプ溶接の種類や突合せ溶接、裏波溶接におけるポイントを紹介します。さらに、溶接技能者の資格や、東京金商だからこそ可能なステンレスパイプ溶接の特徴、そして実際に当社で製作したステンレス製缶板金品の事例もご紹介します。

TIG溶接とは?なぜステンレスの溶接では、一般的に「TIG溶接」が採用されるのか

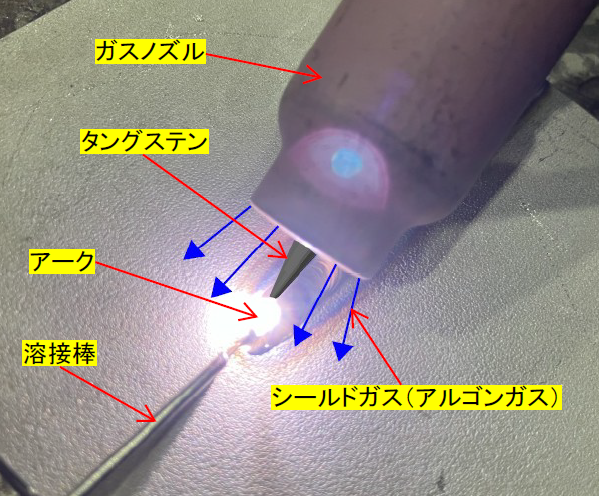

TIG溶接とは、電気を利用して空気(気体)中の放電現象(アーク放電)を利用し、同じ金属同士をつなぎ合わせる溶接方法です。TIG溶接は Tungsten Inert Gas(タングステン・イナート・ガス) の略であり、下記のようなTIG溶接における主な特徴を表しています。

・タングステン電極の使用

・不活性ガスによる保護

・溶加材(溶接棒)の使用

TIG溶接では、非消耗性のタングステン電極を用います。この写真のようにノズルから出ているタングステン電極は、溶接中に溶け込まず、安定したアークを維持する役割を果たします。そして溶接部はアルゴンやヘリウムなどの不活性ガス(青い矢印の方向でノズルから噴出されるシールドガス)で保護され、酸素や窒素などの大気成分から遮断されます。このため、溶接部の酸化や気孔(空洞)の発生を抑え、高い品質が保たれます。そして別途用意した溶加材(溶接棒)をアーク中で溶融し、接合部に充填することで強度を高めます。このプロセスによって、さまざまな金属の溶接が可能となります。

ステンレス鋼の溶接において、一般的にTIG溶接が選ばれる理由は、次のような特徴にあります。

・美しい仕上がり

・高い耐久性と品質

・多用途性

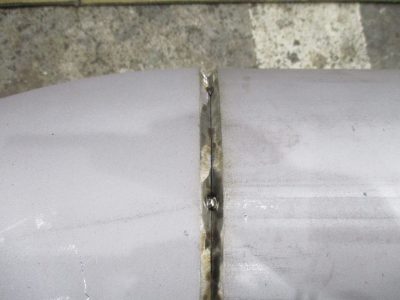

TIG溶接では、不活性ガスによってスパッタ(飛び散る金属粒子)がほとんど発生せず、写真のように溶接ビード(溶接線)は滑らかで美しい仕上がりとなります。またシールドガスによって空気に触れずに溶接を行うため、溶接部の気孔や割れが生じにくく、高い強度を実現します。そのため、腐食が問題となるステンレス製品にも適しています。そしてTIG溶接は、ステンレス鋼以外の金属や複雑な形状の部材にも対応可能であり、薄板から厚板まで幅広い加工に利用されています。

このほかにも、電極の消耗が少ないため長時間の連続溶接が可能な点や、火花が発生しないため火災事故の危険性がある環境でも安全に溶接作業を行うことが出来る点などが、TIG溶接におけるメリットと言えます。

こうした特徴から、ステンレス鋼の溶接にはTIG溶接が一般的に広く採用されています。

>>なぜステンレスの溶接では、一般的に「TIG溶接」が採用されるのか

ステンレス配管で溶接に使用される素材

配管の基本となるのはパイプです。特にステンレス鋼でできたパイプは耐食性、強度、衛生面に優れているため、様々な配管に用いられます。しかしステンレス配管の溶接には、パイプ以外にも様々な部品が使われます。

- 90度エルボ: 配管を直角に曲げるために使用されます。

- チーズ: 3方向に配管を分岐させるために使用されます。

- レジューサ: 配管の口径を縮小するために使用されます。

- フランジ: 配管の端に取り付けられ、ボルトで締め付けることで配管同士を接続します。

- ソケット: パイプの端を差し込んで溶接することで、配管同士を接続します。

溶接エルボ

溶接チーズ

溶接レジューサ

ニップル

ラップジョイント

フランジ

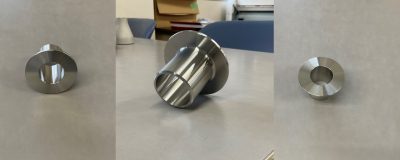

ソケット

プレハブ配管のようなパイプ配管は、パイプの他、必要に応じて継手・フランジ・ソケット等を使用し溶接加工によって組立てられます。

ステンレスパイプで採用される3つの溶接方法

ステンレスパイプの溶接には、様々な方法がありますが、主に以下の3つの方法が採用されています。

被覆アーク溶接法

被覆アーク溶接法は、溶接棒と母材の間にアークを発生させて溶接する方法です。歴史が古く、シンプルな設備で溶接できます。しかし、溶接速度が遅く、熟練した技術が必要なため、近年では工場での使用は減っています。

とはいえ、小回りが利くというメリットがあり、今でも多様な鋼種や口径のパイプを溶接する必要がある現場では活躍しています。

ガスシールドアーク溶接法

ガスシールドアーク溶接法は、シールドガスで溶接部を保護しながら溶接する方法です。半自動溶接とも呼ばれ、溶接ワイヤを自動で送り出すことで作業効率が上がります。被覆アーク溶接よりも速く溶接でき、習得も比較的容易です。ただし、風の影響を受けやすいので屋外での作業には向きません。

シールドガスには、不活性ガスを使うMIG溶接、活性ガスを使うMAG溶接、炭酸ガスを使うCO2溶接があります。MIG溶接はアルミニウムやステンレスに、MAG溶接は鉄やステンレスに、CO2溶接は鉄に適しています。

近年は、ガスメタルアーク溶接と呼ばれる方法が普及しつつあります。これは、ソリッドワイヤを使うMAG溶接、フラックスコアードワイヤを使うFCAW、アルミニウムに使うMIG溶接に分けられます。

ソリッドワイヤのMAG溶接は、ガス管などで自動溶接として広く使われています。0.9mm程度の細径ワイヤを使い、アルゴンと炭酸ガスの混合ガスで溶接します。自動溶接では、最初から最後までMAG溶接で行う場合と、初層だけTIG溶接で行い、残りをMAG溶接で行う場合があります。

FCAWは、配管の分野で徐々に使われるようになってきました。以前は溶接欠陥が多かったため敬遠されていましたが、高能率であることから、プレハブ溶接を中心に適用が増えています。特にステンレス配管では、炭酸ガス100%でも安定して溶接できるため、今後ますます普及が進むと期待されています。水道配管の溶接では、FCAWが一般的な方法として定着しています。

TIG溶接

TIG溶接は、タングステン電極と不活性ガスを使って溶接する方法です。溶接部の酸化を防ぎ、高品質な溶接を実現できます。ステンレスパイプの溶接に最も多く使われている方法です。

TIG溶接は、母材への入熱と溶加材の量を別々に調整できるため、裏波溶接に最適です。また、様々な種類の金属に対応できるため、裏波溶接だけでなく、積層溶接にも使われています。

小径管の溶接やステンレス、アルミニウムの溶接では、最初から最後までTIG溶接で行うことが多いです。しかし、TIG溶接は他の溶接方法に比べて効率が悪いため、大径厚肉の炭素鋼パイプの溶接などでは、初層だけTIG溶接で行い、残りを被覆アーク溶接やガスメタルアーク溶接で行うこともあります。

小径管のステンレス配管などでは、ノンフィラーの自動溶接機も使われています。TIG溶接は母材のわずかな元素の影響を受けやすいので注意が必要です。ノンフィラーの溶接では、溶融した母材で溶接金属が作られるため、特にその傾向が強くなります。活性フラックスや微量の酸素を加えて溶接性を改善する方法は、溶接姿勢によっては溶融金属がスラグに引っ張られるなどの現象が起こり、蛇行ビードになることがあるので注意が必要です。

ステンレスパイプの溶接種類

ステンレスパイプの溶接には、主に以下の2つの種類があります。

- 突合せ溶接

- 枝管溶接

それぞれの特徴を理解し、用途や目的に合わせて最適な方法を選択することが重要です。

突合せ溶接

突合せ溶接は、2つのパイプの端部を突き合わせて溶接する方法です。パイプ同士を直線状に接続する場合に用いられます。

突合せ溶接を行うには、パイプの端部に開先加工と呼ばれる加工を施す必要があります。開先加工は、溶接部の強度を確保するために重要な工程です。

突合せ溶接は、最も一般的なステンレスパイプの溶接方法であり、様々な用途に用いられています。

枝管溶接

枝管溶接は、主管に枝管を接続する溶接方法です。T字型や十字型の配管を構築する場合に用いられます。

枝管溶接では、主管と枝管の接合部に適切な形状の開先加工を施す必要があります。

ステンレスパイプの突き合せ溶接におけるポイント

ステンレスパイプの突合せ溶接を行う際には、いくつかの重要なポイントを押さえる必要があります。

開先加工

突合せ溶接を行う前に、パイプの端部に「開先加工」と呼ばれる溝を設ける必要があります。

開先加工の目的は、溶接金属がパイプの奥までしっかりと浸透するようにし、溶接部の強度を確保することです。

開先加工を適切に行わないと、溶接不良の原因となることがあります。例えば、溶接金属がパイプの奥まで届かず、隙間ができてしまう「溶け込み不良」や、パイプの内側に隙間ができ、そこに液体が溜まって腐食してしまう「すき間腐食」などが挙げられます。

開先加工の形状や寸法は、パイプの板厚や材質、溶接方法によって異なります。熟練した技術者は、これらの要素を考慮して最適な開先加工を行います。

裏波溶接

ステンレスパイプの突合せ溶接において、裏波溶接は、パイプ内面も溶接することで、より強固な接合部を作るための重要な技術です。

裏波溶接を成功させるには、以下のポイントを押さえる必要があります。

- シールドガスの適切な供給: 裏波溶接では、パイプ内面を大気から遮断するために、シールドガスを適切に供給する必要があります。シールドガスの供給が不十分だと、溶接部に酸化や窒素の混入が起こり、溶接欠陥の原因となります。

- 溶接条件の調整: パイプの板厚や材質、溶接方法に合わせて、溶接電流、電圧、溶接速度などを適切に調整する必要があります。

- 熟練した技能: 裏波溶接は、パイプ内面という限られたスペースで行うため、高い技能が求められます。熟練した技能者は、溶接棒やトーチを巧みに操作し、高品質な裏波溶接を行うことができます。

裏波溶接を適切に行うことで、溶接部の強度を高め、すき間腐食などの欠陥を防止することができます。

溶接条件

溶接条件も、溶接の品質を左右する重要な要素です。溶接電流、電圧、溶接速度などを適切に設定することで、溶接欠陥を防止し、高品質な溶接を実現することができます。

溶接条件は、パイプの材質や板厚、溶接方法によって異なります。

ステンレスパイプの溶接における資格とは?

ステンレスパイプの溶接には、高い精度と品質が求められます。そのため、溶接を行う技能者は、専門的な知識や技術を習得し、資格を取得していることが重要です。

ステンレスパイプの溶接に関連する資格には、例えば日本溶接協会 資格証明書があります。これは、一般社団法人日本溶接協会が発行する資格証明書です。JIS規格に基づいた試験に合格することで取得できます。

ステンレス鋼のTIG溶接では、「専門級TN-P」という資格が該当します。この資格は、配管溶接の専門資格というわけではありませんが、資格試験はパイプを使用した内容になっており、配管の溶接に最も適している資格です。

資格を取得することで、技能者としての技術レベルを客観的に証明することができます。また、企業にとっては、資格取得者を雇用することで、顧客からの信頼獲得にもつながります。

東京金商のステンレス製品のTIG溶接における特徴

次に、ステンレス 製缶板金加工.comを運営する東京金商におけるステンレス製品のTIG溶接における特徴をご紹介します。

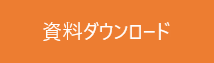

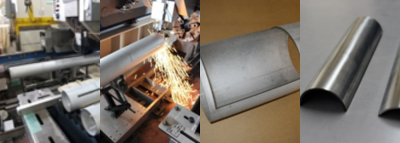

材料調達~加工~溶接~検査~据付まで、ステンレス製缶板金品を一貫製作対応

当社はタンクや水槽といった大型ステンレス製缶板金品の製作について一貫対応しております。鋼板、パイプ、アングルの在庫を多数持ち、加工設備・技術を保有する当社だからこそ、材料調達から加工、溶接、検査、据付納品まで、製品全体の一貫対応が可能です。

社内で一次加工を実施したうえで、80社以上の加工における協力企業ネットワークを活用し複雑な加工や仕上げまで一貫で対応することができます。溶接についても、製品に求められる機能や形状、QCDバランスをトータルで考慮した上で、最適な協力企業の選定をいたします。

また当社では、浸透探傷検査(カラーチェック)、水張検査、水圧検査に一貫対応しております。TIG溶接後の大型のタンクや水槽でも問題なく、各種検査に対応することができます。

大型加工品をお客様の代わりに保管可能

当社は、最大14mの大型加工品の製作や様々な材料を在庫していることから、加工品ならびに材料を保管できる広範囲の保管スペースをご用意しております。広い工場の敷地がないお客様にとっては、大型加工品の保管しておくための充分なスペースが確保できないという場合もあるかと思います。

当社がお客様の代わりに加工品を保管することができますので、安心してご依頼いただくことができます。

分割設計による提案が可能

当社は一体品の図面から、部品を分割した設計を行うことで、加工の工数などを減らしてコストダウンを実現するご提案を行うことができます。お客様からいただいた図面を参考に、当社でどのように加工するのが最適か再度現場目線で考え、ご提案をいたします。特に溶接が必要な組立品の場合は、どこが溶接個所なのか、ただ図面指示の通りに溶接するのではなく、全体を俯瞰した上で最適な溶接提案もいたします。

また、製品全体の図面や全体の組立図はあるが、各部品ごとの詳細設計がない場合などについても、当社にて各部品図の作成や細かな組立のための展開図を作成することが可能です。当社で詳細の設計はご用意し、お客様とすり合わせをしながら、製作することができます。

豊富な在庫を保有し、短納期対応が可能

商社からスタートした当社は、材料の調達を得意としており、メーカー様と協力をして常に定尺を在庫しているため、他社と比較をしても調達にかかる日数分短納期で対応することができます。

このような、体制を構築している当社だからこそ、大型の製缶品でも一貫対応でき、短納期対応を行うことができます。

TIG溶接で製作したステンレス製缶板金品の製品事例

続いて、実際に当社でTIG溶接によって製作したステンレス製缶板金品の製品事例をご紹介いたします。

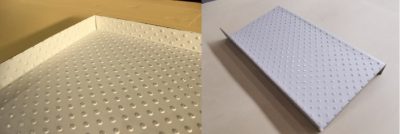

車両洗浄装置

こちらは産業機械の業界向けに製作した車輌洗浄機の製品事例でございます。材料としては、板厚5㎜のSUS304を使用しており、1000x4500のサイズにて製作いたしました。

加工工程としてはシャーリング加工ならびにベンダー加工を行っております。また溶接については、当社外注先にてTIG溶接を実施しております。こちらの製品については強度が非常に求められるものですので、全周溶接にて対応しております。

食品機械向け 大型角丸ホッパー

こちらは、食品機械の業界向けに製作した大型角丸ホッパーの事例でございます。こちらの大型角丸ホッパーは、食品工場における工程間輸送にて使用されるダクトに繋ぎ込まれ、ホッパー部分は2分割で製作しております。材料としては、厚さ3.0㎜のSUS304-2Bを使用しており、図面の展開をおこなった後、レーザーによる切断と曲げ加工を実施して製作しております。通常の角丸ホッパーとは違い、角の部分をR形状にする事により粉末が溜まることを防ぐように製作しております。曲げ加工だけでなく図面の展開自体にも工数とノウハウが必要とされる難しい加工となっております。

大型ステンレス製缶板金に関するお困りごとはステンレス製缶板金加工.comまで!

ステンレス製缶板金加工. com を運営する東京金商株式会社では、多くの加工外注先を擁しており、タンクや水槽をはじめとした大型のステンレス製缶板金加工品の製作実績が多数ございます。

納品先のお客様は、産業機械・プラント設備・食品機械・半導体電子部品・建築住設といったように多岐にわたります。これは当社ならびに加工外注先の幅広い対応力によって実現できております。当社が手掛ける加工品の中には、平面度・真直度・平行度など厳しい幾何公差ならびに寸法精度要求をいただいているものもありますが、要求通りの精度要求を実現してきました。大型の加工品は、歪み・反りなどが発生しやすく、製造にあたっては図面以上の工夫をする必要があります。当社の長い歴史の中で培ってきた経験と加工技術によって、精度の高い大型のステンレス製缶板金加工品の加工を可能にしております。