ステンレス板金の加工において、ファイバーレーザー加工は、従来のCO2レーザーと比較し、品質やコスト、納期面で多くのメリットをもたらします。しかし、その特性やデメリットを正確に理解しなければ、ステンレス特有の反りやドロスといった課題につながる可能性もあります。

本記事では、ファイバーレーザー加工の概要とステンレス加工に採用される理由から、CO2レーザーとの具体的な比較、そして当社で実際に加工した製品事例まで、詳しく解説いたします。

ファイバーレーザー加工とは?

ファイバーレーザー加工とは、高出力のファイバーレーザーを利用して、異なる種類の材料を切断、穴あけなどを行うレーザー加工技術の一種です。主な特徴として、ファイバーレーザーは波長が短く、光束が非常に集中しているため、高い精度且効率で加工することができます。

従来のCO2レーザー(炭酸ガスレーザー)が気体を媒質とするのに対し、ファイバーレーザーは固体を媒質とするため、根本的に構造が異なります。近年のファイバーレーザー加工機の技術進歩は著しく、高出力の製品が次々と登場しています。特に、これまでCO2レーザーが主流であった鋼板の切断加工分野において、ファイバーレーザーはその特性から重要度を急速に高めています

またファイバーレーザー加工は、金属・プラスチック・ガラス・繊維・木材などをはじめ多くの材料に対して加工が可能です。加工時間が短く、効率的な加工が可能であり、高精度な加工が可能であることからも、多くの産業分野で採用されている加工です。

ファイバーレーザーの原理

ファイバーレーザー発振器の核となるのは、「光ファイバー」です。この光ファイバーのコア(中心部)には、希土類元素であるイッテルビウム(Yb)などが添加されています。ファイバーレーザー加工のプロセスは以下の通りです。

まず、励起光(エネルギー源となる光)を光ファイバーに入射させます。

光ファイバーのコアに添加された希土類元素が励起光を吸収し、エネルギーレベルが高い状態になります。

このエネルギーが光として放出される際、光ファイバー内部を伝播しながら反射・増幅を繰り返します。

最終的に、極めて高いエネルギーを持つレーザー光として、ファイバーの端から出射されます 。

上記のような構造により、CO2レーザーのように発振器内部にミラーを必要とせず、増幅されたレーザー光を加工ヘッドまで直接光ファイバーケーブルで伝送できるため、ファイバーレーザー加工ではエネルギー効率が非常に高くなります。

ファイバーレーザーの主な特徴

ファイバーレーザーがステンレス加工において注目される理由は、主に下記の通りです。

1. 波長の短さと高いエネルギー吸収率

ファイバーレーザーの波長は約1.07μmであり、CO2レーザーの波長(約10.6μm)と比較して約1/10の短さです。金属材料は、一般的にレーザー光の波長が短いほど光を吸収しやすい性質を持ちます。 つまりファイバーレーザーの短い波長は、ステンレスを含む金属表面での吸収率がCO2レーザーに比べて格段に高くなり、効率的な加工を実現することができます。

2. 優れたビーム品質(高集光性)

ファイバーレーザーは、ビーム品質(指向性)が非常に優れており、ビーム径をCO2レーザーよりもはるかに小さく絞り込むことが可能です。小さな焦点に高出力のレーザーを収束できるため、エネルギー密度が極めて高くなります。この高いエネルギー密度は、ステンレスの薄板から厚板まで、高精度かつ高速な切断を可能にし、さらには微細かつ小径の穴あけ加工においてもその優位性を発揮します。

3. 高いエネルギー変換効率と低ランニングコスト

ファイバーレーザーは、励起光からレーザー光へのエネルギー変換効率がCO2レーザー(約10%)と比較して非常に高い(約30%~50%)という特徴があります。そのためファイバーレーザー加工では、消費電力が少なく、省エネルギーにも貢献します。またファイバーレーザー加工機では媒質の交換が不要であり、ミラーなどの光学部品の消耗も少ないため、メンテナンス工数やランニングコストの低減にも直結します。

4. 高反射材・難加工材への対応力

前述の高いエネルギー吸収率という利点を活かし、ファイバーレーザーは従来CO2レーザーでの加工が困難とされてきた材料も加工することができます。特に、レーザー光を反射しやすく加工が難しかった銅(Cu)やアルミ(Al)、真鍮といった高反射材の非鉄金属の安定した加工を実現します。

ステンレス板金加工にファイバーレーザーが採用される理由

ファイバーレーザーは優れた基本特性を有していますが、ステンレス板金の部品調達担当者様が特に注目すべきは、ファイバーレーザー加工の特性がステンレス板金加工の課題をいかに解決するか、という点にあります。ステンレス鋼は耐食性に優れる一方で、熱伝導率が低く熱膨張率が高いという性質を持つため、加工時に反りや歪み、焼けといった熱影響を受けやすい難削材の一面も持ち合わせています。しかしファイバーレーザーでは、そのような点を解決することができます。

ステンレス板金加工にファイバーレーザーが採用される理由は、およそ下記の通りです。

CO2レーザーを上回る金属表面へのエネルギー吸収率

ファイバーレーザーのステンレス加工における第一の優位性は、その短い波長に起因する高いエネルギー吸収率にあります。

先述の通り、ファイバーレーザーの波長は、CO2レーザーの波長の約1/10です。そして金属材料は、短い波長の光を非常に効率良く吸収する特性を持ちます。つまり、波長の長いCO2レーザー光が金属表面で一部反射しやすいのに対し、ファイバーレーザー光はより多くのエネルギーを直接材料に注入できます。

このエネルギー吸収率が、ステンレス加工におけるファイバーレーザーの効率性を決定づける要因です。エネルギーが効率良く吸収されるため、より少ない出力で加工が可能になるだけでなく、従来は加工が困難であった熱伝導率の高い銅のような高反射材の加工をも可能にしています。

加工速度の向上と「低入熱」による熱変形の抑制

第二に、ファイバーレーザーの高いエネルギー吸収特性は、加工速度の飛躍的な向上と、ステンレス加工における最大の課題である熱変形の抑制を両立させます。

エネルギーが効率よく材料に吸収されるため、切断に必要な溶融プロセスが迅速に行われ、結果として加工速度が大幅に上昇します。特にステンレス薄板の窒素切断においては、CO2レーザーを圧倒する加工速度を実現します。

さらに重要な点は、加工速度が速いことにより、レーザービームが材料に照射されている時間が短縮され、加工点周辺への余分な熱が拡散する前に切断が完了することです。ファイバーレーザー加工は、この入熱を最小限に抑える特性により、熱による反りを軽減することができます。

ステンレス板金加工におけるファイバーレーザーとCO2レーザーの比較

では、ステンレス板金加工において、ファイバーレーザー加工とCO2レーザー加工、さらにはタレパン加工と手段がある中で、どの加工方法が適切なのでしょうか。

最適な加工方法は条件によって異なりますが、ここではファイバーレーザー加工が特に効果的に使用できる領域を、事例写真も用いて解説いたします。

ポイント①:加工速度

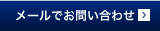

ファイバーレーザーは、波長が短くステンレス鋼へのエネルギー吸収率が高い特性を持ちます。この高い吸収率により、CO2レーザーと比較して加工速度が上昇します。下記は、レーザー加工機別、出力別の板厚と切断加工速度の関係を表したグラフです。

上記のグラフの通り、2mm以下の薄板板金では、ファイバーレーザーが圧倒的な切断加工速度を示します。3~6mmの中板厚でも、ファイバーレーザーの方がCO2と比較して、2倍以上の切断速度になります。8mm以上の厚板になると、10kwの高出力ファイバーレーザーが高い切断効率を示します。

ポイント②:熱影響・歪み

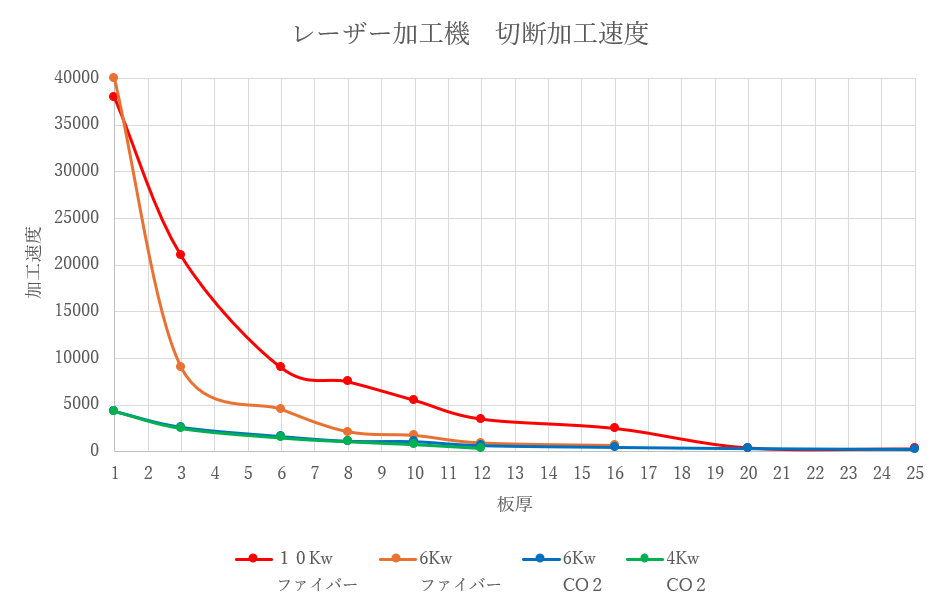

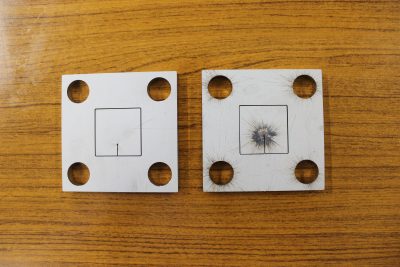

下記は薄板のシム材をカットした際の様子です。

左側がファイバーレーザー、右側がCO2レーザーです。

このようにCO2レーザーでは歪みが大きくなりますが、ファイバーレーザーは入熱が少なくなるため、歪みを大幅に抑えることができています。

熱影響が少なく、歪みが少ないのが、ファイバーレーザー加工の大きなポイントです。

ポイント③:ピアス加工(穴あけ)品質と酸化物の飛散

下記は厚板への穴あけ加工の比較です。

このように、ファイバーレーザー加工時に窒素ピアスが可能になったことにより、酸素ピアス時に発生していた酸化物の汚れ発生を無くすことができました。

また下記は、穴径別の比較です。

CO2レーザー

CO2レーザーでは、25tでΦ13加工中に加工不良を起こしている様子が確認できます。

ファイバーレーザー

一方でファイバーレーザーで加工すると、25tであっても窒素ピアス加工が可能になり、さらに酸化物の飛び散りがない様子も確認できます。このように、従来のCO2レーザーで酸素ピアスを行う際に問題となっていた、酸化物の飛び散りによる汚れや付着がなくなりました 。

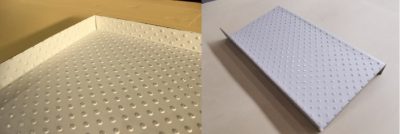

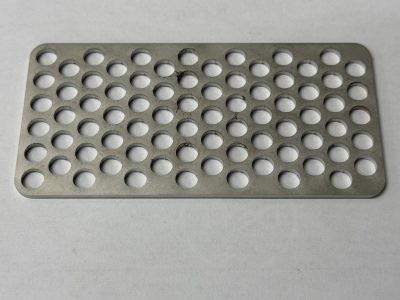

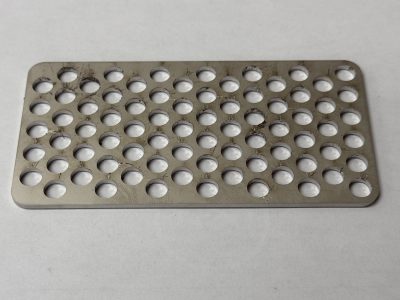

ポイント④:多数穴加工

下記は窒素ピアスで板厚2tの切断サンプルの比較です。

ファイバーレーザー

CO2レーザー

細かく比較すると、ファイバーレーザー加工時は、窒素ピアス時の髭の飛び散りが少なく綺麗になっていることがわかります。

このように多数穴加工の時は、より違いが明確になってきます。

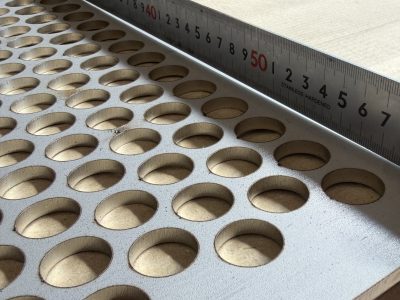

そして板厚が中厚板となる6tの場合は、タレパンと比較してもファイバーレーザー加工時のメリットが際立ちます。

下記は、中厚板(6t)のタレパン加工で反りが大きく発生してしまった製品を、ファイバーレーザー加工に変更した、工程変更後の写真です。

ファイバーレーザーで代替加工することで、反りの軽減につながりました。

裏側の反り具合も下記写真から確認いただけます。

下記動画は、特に加工速度の比較としてわかりやすいため、ぜひご覧ください。

>>ファイバーレーザー加工機を用いた切断加工のメリットをご紹介!

>>ファイバーレーザー加工とCO2レーザー加工との違いとは?

>>CO2レーザー加工機を用いた切断加工のメリットをご紹介!

【動画解説】ファイバーレーザー加工の作業風景!

下記は当社で保有するファイバーレーザー加工機による作業風景です。

・最新鋭のファイバーレーザー加工機「LS-3015GC」のご紹介

・ファイバーレーザー加工機の搬送工程のご紹介!

当社のファイバーレーザー加工による製品事例

続いて、当社で実際に加工したファイバーレーザー加工による製品事例をご紹介いたします。

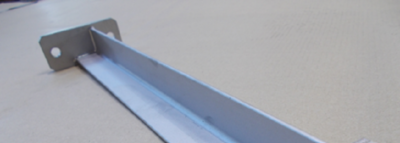

スクリューコンベア用カバー

本製品は、産業機械用のスクリューコンベア用カバー(ケーシング)です。弊社でファイバーレーザーにて穴あけ切断を行いベンダーにてR曲げを行いました。R形状から外側に開きながら立ち上がるため、通常のロール曲げでは難しいため、ベンダーで点押しにして60回ほどプレスして曲げます。この仕事は完成形の組立図か材料を弊社でバラシ必要な材料を手配しております。また展開作業もCADで展開し作成しております。ケーシング内部のライナー材は329J4Lにて作成しております。329J4Lは非常に硬いためロール曲げにてRにしますが、ロール曲げでも非常に難しい加工となっておりノウハウが必要となります。

ボルト式管端金具

ファイバーレーザー加工・CO2レーザー加工ならステンレス製缶板金加工.comまで!

当社は材料商社ですので、市場における流通性の低い材料でも在庫をしているケースが多いことから調達リードタイムの短縮を実現いたします。

更に材料商社でありながら自社工場を保有しており、ファイバーレーザー加工・CO2レーザー加工やバンドソー加工、曲げ加工などの1次加工を自社で行っております。

ファイバーレーザー加工やCO2レーザー加工に関するお悩み・お困りごとがございましたら、お気軽にご相談ください。