溶接は、2つ以上の部材を溶融・一体化させることで、結晶レベルで連続性を持つ強固な接合を実現する技術です。その中でも、特にステンレス鋼の加工において広く採用されているのが TIG溶接 です。

TIG溶接は、「Tungsten Inert Gas」の略称で、タングステン電極と不活性ガスを利用して溶接を行います。TIG溶接は、仕上がりの美しさや高い耐久性、多用途性において優れた特徴を持つため、様々な分野で必要不可欠な技術となっています。一方で、TIG溶接には屋外作業の制約や高コスト、技能者への依存などの課題もあります。

本コラムでは、TIG溶接の特徴やメリット、デメリット、そして当サイトを運営する東京金商株式会社だからこそ可能なTIG溶接によるステンレス製缶板金の特徴と実際の事例まで、まとめてご紹介いたします。

そもそも「溶接」とは?

溶接とは、2つ以上の部材を熱や圧力を利用して溶融・一体化させる技術です。溶接では、接合箇所が結晶レベルで連続性を持つことが特徴で、部材間に強固な結合を実現します。

似た技術として「接着」が挙げられますが、接着と溶着と異なる点は、母材(接合したい材料)を物理的に溶かすかどうかです。接着では母材を溶かさずに接着剤で部材を一体化させますが、溶接では母材を溶融させて一体化結合させます。母材を溶融させる方法としては、熱や圧力で主に溶融させます。

中でも「TIG溶接(Tungsten Inert Gas Welding)」は、特にステンレス鋼の加工において、その美しさと性能の両立が求められる現場で重宝されています。

TIG溶接とは?

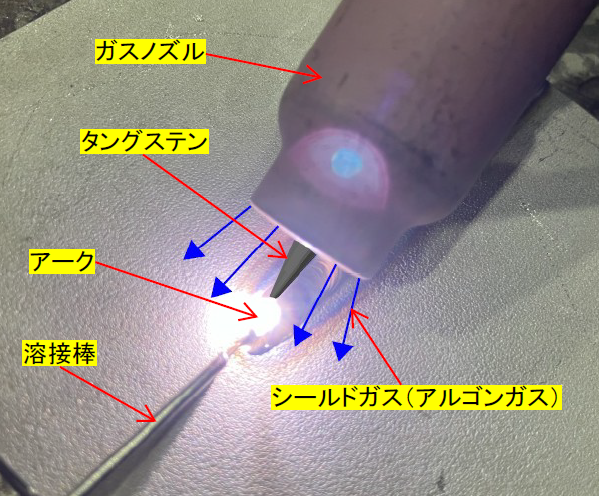

TIG溶接とは、電気を利用して空気(気体)中の放電現象(アーク放電)を利用し、同じ金属同士をつなぎ合わせる溶接方法です。TIG溶接は Tungsten Inert Gas(タングステン・イナート・ガス) の略であり、下記のようなTIG溶接における主な特徴を表しています。

・タングステン電極の使用

・不活性ガスによる保護

・溶加材(溶接棒)の使用

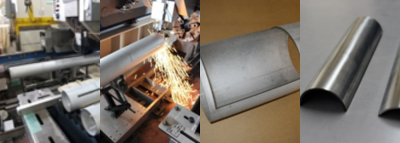

TIG溶接では、非消耗性のタングステン電極を用います。この写真のようにノズルから出ているタングステン電極は、溶接中に溶け込まず、安定したアークを維持する役割を果たします。そして溶接部はアルゴンやヘリウムなどの不活性ガス(青い矢印の方向でノズルから噴出されるシールドガス)で保護され、酸素や窒素などの大気成分から遮断されます。このため、溶接部の酸化や気孔(空洞)の発生を抑え、高い品質が保たれます。そして別途用意した溶加材(溶接棒)をアーク中で溶融し、接合部に充填することで強度を高めます。このプロセスによって、さまざまな金属の溶接が可能となります。

なぜステンレスの溶接では、一般的に「TIG溶接」が採用されるのか

ステンレス鋼の溶接において、一般的にTIG溶接が選ばれる理由は、次のような特徴にあります。

・美しい仕上がり

・高い耐久性と品質

・多用途性

TIG溶接では、不活性ガスによってスパッタ(飛び散る金属粒子)がほとんど発生せず、写真のように溶接ビード(溶接線)は滑らかで美しい仕上がりとなります。またシールドガスによって空気に触れずに溶接を行うため、溶接部の気孔や割れが生じにくく、高い強度を実現します。そのため、腐食が問題となるステンレス製品にも適しています。そしてTIG溶接は、ステンレス鋼以外の金属や複雑な形状の部材にも対応可能であり、薄板から厚板まで幅広い加工に利用されています。

このほかにも、電極の消耗が少ないため長時間の連続溶接が可能な点や、火花が発生しないため火災事故の危険性がある環境でも安全に溶接作業を行うことが出来る点などが、TIG溶接におけるメリットと言えます。

こうした特徴から、ステンレス鋼の溶接にはTIG溶接が一般的に広く採用されています。

TIG溶接のデメリット

一方でTIG溶接には、以下のような課題もあります。

・屋外作業には不向き(風によるシールドガスの影響)

・他の溶接方法に比べて溶接速度が遅く、コストが高い

・作業者の技能に仕上がりが大きく左右される

TIG溶接では、不活性ガスによって溶接部をシールドしますが、ガスが風などの影響を受けるとシールド効果が失われ、溶接部が酸化しやすくなります。そのため、風の強い屋外での作業には適しておらず、屋内環境やシールド効果を維持できる設備環境が必要です。

またTIG溶接は高精度な溶接が可能である一方、MIG溶接やアーク溶接等の他の溶接方法と比較して溶接速度が遅いという特徴があります。高品質な仕上がりを得るために、どうしても慎重な作業が求められるため溶接速度は遅くなりますが、数量が多い量産品には向かないケースも生じてしまいます。

そしてTIG溶接には、アルゴンやヘリウムといった高価な不活性ガスが必要です。また、作業に時間がかかる点や、高品質な溶接の仕上がりのために熟練した技能者が求められる点も加味すると、結果的にコストが増大してしまいます。

これらの課題を克服するためには、高度な技術を持った技能者が不可欠です。そのため、TIG溶接には資格制度が設けられており、一般社団法人 日本溶接協会のステンレス鋼溶接適格性証明書(JIS Z 3821準拠)などを取得することで、技能者自身や会社としての信頼性が高まります。(※資格には基本級、専門級と技術や内容に応じて分けられており、資格認定には日本溶接協会が定める学科試験と実技試験に合格しなければなりません。)

東京金商のステンレス製品のTIG溶接における特徴

次に、ステンレス 製缶板金加工.comを運営する東京金商におけるステンレス製品のTIG溶接における特徴をご紹介します。

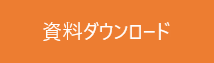

材料調達~加工~溶接~検査~据付まで、ステンレス製缶板金品を一貫製作対応

当社はタンクや水槽といった大型ステンレス製缶板金品の製作について一貫対応しております。鋼板、パイプ、アングルの在庫を多数持ち、加工設備・技術を保有する当社だからこそ、材料調達から加工、溶接、検査、据付納品まで、製品全体の一貫対応が可能です。

社内で一次加工を実施したうえで、80社以上の加工における協力企業ネットワークを活用し複雑な加工や仕上げまで一貫で対応することができます。溶接についても、製品に求められる機能や形状、QCDバランスをトータルで考慮した上で、最適な協力企業の選定をいたします。

また当社では、浸透探傷検査(カラーチェック)、水張検査、水圧検査に一貫対応しております。TIG溶接後の大型のタンクや水槽でも問題なく、各種検査に対応することができます。

大型加工品をお客様の代わりに保管可能

当社は、最大14mの大型加工品の製作や様々な材料を在庫していることから、加工品ならびに材料を保管できる広範囲の保管スペースをご用意しております。広い工場の敷地がないお客様にとっては、大型加工品の保管しておくための充分なスペースが確保できないという場合もあるかと思います。

当社がお客様の代わりに加工品を保管することができますので、安心してご依頼いただくことができます。

分割設計による提案が可能

当社は一体品の図面から、部品を分割した設計を行うことで、加工の工数などを減らしてコストダウンを実現するご提案を行うことができます。お客様からいただいた図面を参考に、当社でどのように加工するのが最適か再度現場目線で考え、ご提案をいたします。特に溶接が必要な組立品の場合は、どこが溶接個所なのか、ただ図面指示の通りに溶接するのではなく、全体を俯瞰した上で最適な溶接提案もいたします。

また、製品全体の図面や全体の組立図はあるが、各部品ごとの詳細設計がない場合などについても、当社にて各部品図の作成や細かな組立のための展開図を作成することが可能です。当社で詳細の設計はご用意し、お客様とすり合わせをしながら、製作することができます。

豊富な在庫を保有し、短納期対応が可能

商社からスタートした当社は、材料の調達を得意としており、メーカー様と協力をして常に定尺を在庫しているため、他社と比較をしても調達にかかる日数分短納期で対応することができます。

このような、体制を構築している当社だからこそ、大型の製缶品でも一貫対応でき、短納期対応を行うことができます。

TIG溶接で製作したステンレス製缶板金品の製品事例

続いて、実際に当社でTIG溶接によって製作したステンレス製缶板金品の製品事例をご紹介いたします。

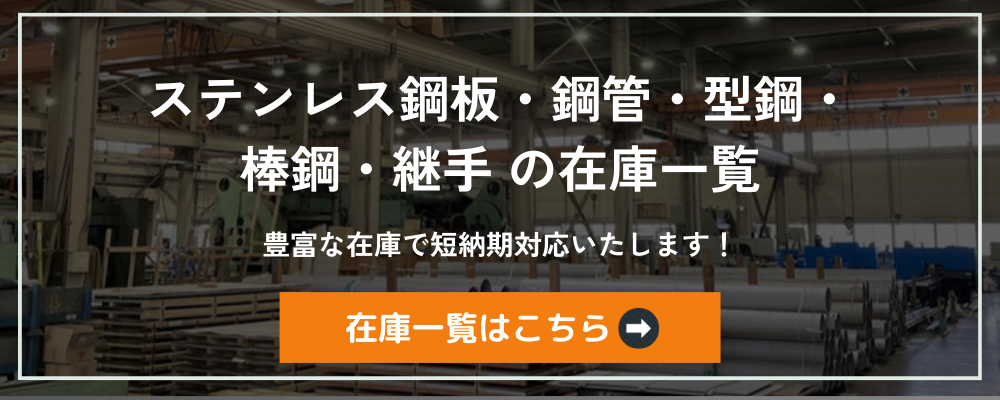

車両洗浄装置

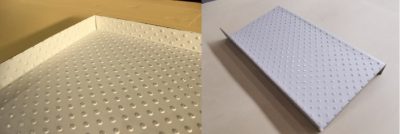

こちらは産業機械の業界向けに製作した車輌洗浄機の製品事例でございます。材料としては、板厚5㎜のSUS304を使用しており、1000x4500のサイズにて製作いたしました。

加工工程としてはシャーリング加工ならびにベンダー加工を行っております。また溶接については、当社外注先にてTIG溶接を実施しております。こちらの製品については強度が非常に求められるものですので、全周溶接にて対応しております。

食品機械向け 大型角丸ホッパー

こちらは、食品機械の業界向けに製作した大型角丸ホッパーの事例でございます。こちらの大型角丸ホッパーは、食品工場における工程間輸送にて使用されるダクトに繋ぎ込まれ、ホッパー部分は2分割で製作しております。材料としては、厚さ3.0㎜のSUS304-2Bを使用しており、図面の展開をおこなった後、レーザーによる切断と曲げ加工を実施して製作しております。通常の角丸ホッパーとは違い、角の部分をR形状にする事により粉末が溜まることを防ぐように製作しております。曲げ加工だけでなく図面の展開自体にも工数とノウハウが必要とされる難しい加工となっております。

大型ステンレス製缶板金に関するお困りごとはステンレス製缶板金加工.comまで!

ステンレス製缶板金加工. com を運営する東京金商株式会社では、多くの加工外注先を擁しており、タンクや水槽をはじめとした大型のステンレス製缶板金加工品の製作実績が多数ございます。

納品先のお客様は、産業機械・プラント設備・食品機械・半導体電子部品・建築住設といったように多岐にわたります。これは当社ならびに加工外注先の幅広い対応力によって実現できております。当社が手掛ける加工品の中には、平面度・真直度・平行度など厳しい幾何公差ならびに寸法精度要求をいただいているものもありますが、要求通りの精度要求を実現してきました。大型の加工品は、歪み・反りなどが発生しやすく、製造にあたっては図面以上の工夫をする必要があります。当社の長い歴史の中で培ってきた経験と加工技術によって、精度の高い大型のステンレス製缶板金加工品の加工を可能にしております。