ステンレスパイプとは?

ステンレスパイプ(配管)とは、文字通りステンレス製のパイプです。主に液体・気体といった流体を配送するための管として使用され、ライフラインとしての重要な役割を果たすため、高い強度・耐久性が求められます。そのため、パイプ配管同士をつなげる接合部分含めて高い加工品質が求められます。

ステンレスパイプは、その材質特性を生かし、厨房などに使用される食品器具や、酪農工業、医療分野など、衛生面が要求される分野で主に使用されています。また他にも機械・建築・配管用・ボイラなど多くの用途にもステンレスパイプは使用されています。

そのようなステンレスパイプの種類としては、TP-A、TP-Y、TP-D(SU管)、TP-S(BA,EP)などがあります。種類についての詳しいは解説は下記の記事で行っております。

>>>TP-AとTP-Sの違いとは?ステンレス鋼鋼管の種類について解説!

ステンレスパイプを使用するメリット

ステンレス製のパイプを使用することには二つの大きなメリットがあります。

高い耐久性

サビにくく耐食性が高いステンレス鋼は、環境次第で半永久的に使用することが可能です。亜鉛メッキ鋼管などによく見られるパイプ内部のサビについては、ステンレスパイプでは発生しにくくなります。そのため、メンテナンス・修繕費用を軽減し、トータルコストを削減することが出来ます。

衛生面の高さ

ステンレスパイプは、衛生面がかなり要求される食品工場・医療現場などで長年使用されている材質であり、衛生面の高さ故に安全性も十分に確認されています。また腐食性の少ない条件下では、ステンレスパイプは錆が発生する心配はなく、亜鉛メッキ鋼管に見られやすい「赤水」や鋼管での「青水」などの心配もいりません。

ステンレスパイプの加工ポイント

硬度・靭性が高く、加工が難しいステンレス材は、パイプ加工においても高い技術力を要求します。

当社にて行っているステンレスパイプ加工は、主に切断加工、曲げ加工、溶接加工、穴あけ・タップ加工、研磨加工、表面処理加工があります。

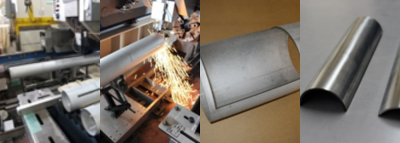

①切断加工

当社では主にバンドソーで長さを切断し、レーザーで穴あけ加工します。

また、レーザー加工の際には切断する材質によって切断ガスを選定する必要があります。(鉄:酸素ガス、ステンレス:窒素ガスなど)

酸素ガスは酸素をアシストガスに使用する為、材料が溶けやすくバーニングしてしまいます。

錆に強いステンレスパイプでも、酸化によりステンレス表面が焦げてしまい断面が汚く見えてしまうことで、本来の美観性を損なうリスクがあります。

そのため当社ではステンレスパイプの切断加工の際には、窒素ガスを使用することでパイプに熱を伝わりにくくさせております。レーザー加工による切断時に生じる焦げ付きや汚れ等を発生させずに綺麗な切断を行うのがポイントとなります。

ステンレスパイプの切断加工のポイントについて、下記にて更に詳しく紹介しておりますので、ご興味ある方はぜひご覧ください。

>>>ステンレスパイプの切断方法と切断加工のポイントを解説!

②穴あけ加工

穴あけ加工には、当社では主にパイプレーザー加工機によって穴あけ加工をいたします。

丸パイプの穴あけ加工の場合は、当社では回転装置を用いてパイプを回転させながら穴あけ加工を行っております。

その際に注意すべきは、パイプ径の大きさと板厚です。板厚があればあるほど、穴を開けた際に内側の穴の径は小さくなってしまいます。

そのため、丸パイプに接続する配管の径を、外側の径・内側の径どちらかの径に合わせる必要があります。

また角パイプの場合は、端に近づけば近づくほど、穴を開けることは困難となります。そのため、角パイプへの穴あけ加工が必要な際は、適切な穴設計をする必要があります。

当社では、最大で径300A、長さ6mのパイプ加工に対応しております。

ステンレスパイプの穴あけ加工のポイントについて、下記にて更に詳しく紹介しておりますので、ご興味ある方はぜひこちらも合わせてご覧ください。

③曲げ加工

ステンレスパイプの曲げ加工については、Rが大きくても小さくても困難となります。パイプ径とRの関係性や最小曲げR等もあるため、詳細はご相談の上で検討させていただきます。

ステンレスパイプの曲げ加工方法については、①高周波、②中に砂を入れて硬くして曲げ加工(パイプの空洞を無くして丸棒の状態にして曲げる、③パイプベンダー、等の方法がございます。

ステンレスパイプの曲げ加工は、加工硬化やそれにともなう曲げ部分でのシワ・割れが発生してしまうため、非常に難しく技術が必要とされています。

また、高周波曲げなどの熱を利用した曲げ加工をおこなう際には、ステンレスパイプの熱伝導率の低さも加味しなければなりません。

当社では、お客様のパイプ径や長さ、用途等をお伺いした上で、適切な協力企業にステンレスパイプの曲げ加工を依頼して、納期通りに対応いたします。さらに、ステンレスパイプの曲げ加工について詳しく、下記の記事にて紹介しておりますので、ぜひこちらも合わせてご覧ください。

④溶接加工

加工した部材同士は、溶接加工により立体構造物へと組み立てていきます。溶接加工には様々な種類があり、材質や目的に合わせて最適な溶接方法を選択します。

ステンレスパイプ加工では、主にTIG溶接などのアーク溶接で溶接を行うことが多くなります。TIG溶接は、使用する電極の材質がタングステンのため、アークの発生が安定します。

このため、作業者は母材に与える熱量を的確にコントロールでき、安定した溶接が可能となります。その結果、細かい部分の溶接などでもTIG溶接であれば溶接可能となります。

粉体・流体向けに使用される場合、隙間の腐食が懸念されるため、裏波溶接を施すことで継ぎ目の溜まりを予防しております。

⑤研磨・表面処理加工

研磨加工や表面処理加工では、組み立てた部品の表面を磨き、表面を滑らかにします。その際、装置を用いて人の手で磨くバフ研磨や、金属に電気を流して磨く電解研磨などがあります。

粉体向けの場合に、研磨・表面処理加工する場合が多く、滞留を防ぎます。

部品の表面にメッキ加工や塗装を施します。部品表面に表面処理を施すことで、製品に耐食性や導電性・耐熱性などの特性を付与することができます。

当社ではこのように、ステンレスパイプの1次加工から溶接組立、研磨表面処理を含めた二次、三次加工まで一貫して対応可能です。

特にステンレスパイプ加工の切断加工や穴開け加工の1次加工については、当社工場で内製をしており、お客様に一次加工品をお届けすることができます。

ステンレスパイプ加工に関する製品事例

ステンレスパイプの加工に関する製品事例①:TP‐A製 丸パイプ穴あけ加工

こちらはTP-A 150 SUS304製の丸パイプに四方から穴あけ加工をした製品です。

このような穴付きの丸パイプを製造する方法はいくつかありますが、平板にあらかじめ丸穴を開けてからパイプ形状に曲げる方法があげられます。しかしこの方法では穴が曲がってしまうため、パイプに他部品を突き合わせる場合は、要求精度に満たなくなってしまいます。

また機械加工で丸パイプに穴あけ加工をする方法もあります。しかし機械加工による穴あけの場合は、小さい穴を開けてから徐々に穴径を広げる工程になります。

ステンレスパイプの加工に関する製品事例②:TEE用パイプ配管

こちらはSUS304 TP-A Φ216.3×3tのTEE用のパイプ切断加工です。

バンドソーで必要長さに切断後レーザーで穴開け、切欠きをしています。なおこちらの事例においては母管と枝管は同径のものを使用しておりますが、母管に比べて枝管が小さい物までご要望に合わせて穴あけ切欠きの加工を施すことが出来ます。

ステンレスパイプの加工に関する製品事例③:原水流入管(ベンド管)

こちらの製品は原水流入管(ベンド管)です。

一般的なベンド管の曲げ加工の製品事例です。最終的にはフランジをつけ、360度の円形になります。※製品サイズ:89.1×4mm (1000φ)

このようなパイプの大きさが大きく径の大きい曲げ加工では、高い精度で加工を行わなければ、正しい円形にはなりません。

当社では、このような径の大きいパイプの曲げ加工や、そこに追加して、フランジの取り付けや穴あけ加工等の加工、サニタリー性を高める各種加工、その他肉薄のパイプにも対応しております。

ステンレスパイプの加工に関する製品事例④:パイプスキマ(脱水ろ液搔寄機)

こちらの製品はパイプスキマ(脱水ろ液搔寄機)です。

パイプを酸素ガスを使用し、レーザー加工で穴あけ加工(切断加工)を行っております。

酸素ガスを使用することで、スパッタが発生する場合がありますが、本製品は酸洗いを行うことで、スパッタを綺麗にしています。窒素ガスを使用しレーザー加工を行うことも可能ですが・・・

ステンレスパイプの加工に関する製品事例⑤:Y字継手

こちらはタンクのノズル部分に使用される配管となります。

SUS304溶接管76.3X5.2のパイプにネジ加工を施しその後レーザー切断機により穴加工及び切り欠きをおこなったY字の継手製品です。

加えて、枝管となるパイプもレーザー切断機によって角度を合わせ、切断を可能にした製品となっております。

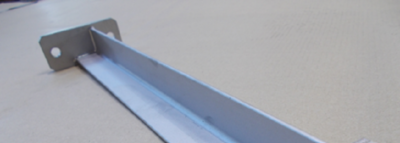

ステンレスパイプの加工に関する製品事例⑥:プロテクターバンド

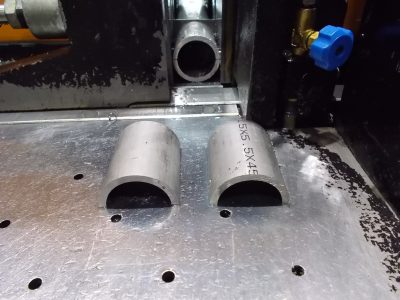

こちらの製品は、プロテクターバンドです。

レーザーを用いて母材のパイプの上下にスリットをいれ、そのあとバンドソーで切断をしています。

数量が多い場合、先にレーザーで一度にスリットを入れ、その後バンドソーで切断することにより工数を削減し、量産対応することができます。

ステンレスパイプの加工に関する製品事例⑦:ステンレスダクト管

こちらの製品は、民間企業の工場で使われるダクト管になります。

Φ1016のパイプに両端をJIS10kのフランジ、胴周りにはΦ165.2の配管ノズ4方向から出る構造となっています。

カラーチェック(浸透探傷試験)で溶接部の欠陥の検査依頼をいただいたいたので、対象資格を有した検査技術者が対応し、納品しました。

ステンレスパイプの加工に関する製品事例⑧:高周波誘導加熱曲げパイプ

リサイクル装置でペットボトルの処理で移動させるための配管部材です。

外径が大きいため冷間曲げが不可能なので外注先の高周波誘導加熱を利用した曲げ加工です。1,000℃に熱した配管口にパイプを差し込んで20分かけて90°に曲げました。

ステンレスパイプの加工に関する製品事例⑨:サイホン管

こちらはプラント設備業界向けに製作したサイホン管の製品事例です。

材料には、SUS304のパイプ(φ267.4mm、t=6.5mm)を使用しており、267.4x6.5x2500のサイズにて製作しております。製作にあたっては、溶接継手90エルボの250A(φ267.4mm)とフランジの溶接ならびにバンドソー加工を施しております。

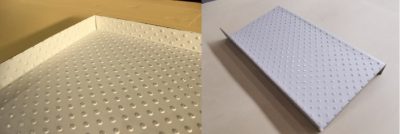

ステンレスパイプの加工に関する製品事例⑩:製紙装置向けステンレスパイプ

こちらは製紙関係の工作機械向けのステンレスパイプです。

サイズは165.2φ×5×4000で、写真よりも実物を長く感じる製品です。

2本のパイプが排出と巻取りのセットで使用されるため、パイプ径や穴精度が非常に厳しい製品でした。

また穴は片側の表面のみ必要で、裏側の穴加工をしないために、またスパッタが付かないようにするために、中に丸棒などを通すことで対策しながら加工いたしました。

当社の豊富なステンレスパイプ在庫による短納期対応

「ステンレス 製缶板金加工.com」を運営している東京金商株式会社の強みは、短納期対応にあります。商社からスタートした当社は、材料の調達を得意としており、メーカー様と協力をして常に定尺を在庫しているため、他社と比較をしても調達にかかる日数分短納期で対応することができます。

また、珍しく入手に日数を要する材料も当社の場合は保有しているケースがありますので、納期にお困りのお客様は是非一度当社にお問合せください。

ステンレスパイプ加工ならステンレス製缶板金加工.comまで!

当社は、ステンレスパイプの穴開け加工技術や、パイプ加工に関する技術提案力に自信があります。お客様の製品の使用用途を詳細にお伺いすることで、最適なパイプ加工の選択や技術提案をすることができます。また当社ではステンレスパイプ配管の加工だけでなく溶接まで一貫対応しております。ステンレスパイプの加工にお困りの方は、まずはご相談ください。