ステンレスパイプ曲げの重要性

ステンレスパイプは、文字通りステンレス製のパイプです。主に液体・気体といった流体を配送するための管として使用され、ライフラインとしての重要な役割を果たすため、高い強度・耐久性が求められます。そのため、パイプ配管同士をつなげる接合部分含めて高い加工品質が求められます。

ステンレスパイプを所定の形状に曲げ加工するためには、設計上の要件や加工機の条件等を理解した上で、加工を行わなければ、曲げ加工による必要な形状や角度を実現することは不可能です。

正しくステンレスパイプへの曲げ加工をおこなうことで、ステンレスパイプの断面形状が変化し、剛性が増し、より高い荷重や振動に耐えることが可能になるため、曲げる前と比較し、より高い強度と耐久性を実現することができます。

ステンレスパイプの曲げ加工をおこなう際には、パイプ曲げの知識を踏まえた上で、正しく行う必要があります。

>>TP-AとTP-Sの違いとは?ステンレス鋼鋼管の種類について解説!

ステンレスパイプの曲げ加工の種類

・パイプベンダー

パイプベンダーとは、パイプを曲げる機械・工具全般のことを指します。

安価で購入できる市販のハンドツールから、数値制御を行い連続で曲げ加工ができるような機械まであります。

目的、用途に合わせて使用するパイプベンダーを選ぶ必要がありますが、歪みやシワ寄せなどの変形が発生しにくく、高い精度で仕上げることが可能なことに加え、比較的コストも抑えることができます。

パイプベンダーの種類としては、主に「機械曲げ」「ハンドツール」の2つがあります。

「機械曲げ」はアクチュエーターに油圧シリンダーやACサーボモーターなどを用いて加工を行います。大きな力を加えることができるため、肉厚・大径のパイプの曲げ加工ができることが特徴です。

「ハンドツール」は機械が安価で作業性もよいが、手動油圧式で加工を行うもので、単純な曲げ方式のため、小さいRや大きすぎるRだとパイプの変形が発生する可能性があります。

・高周波曲げ

高周波曲げとは、ステンレスなど金属パイプを曲げることが可能な熱加工の一種です。

「高周波」とは「高周波誘導加熱」を利用して、高温を発生させ、熱を利用して加工物を曲げる方法を意味しています。

またそれに対し、「冷間曲げ」という加熱せずに、圧力を加えることで曲げる方法もあります。

高周波曲げは加工物に高い耐久性がもたらされるため、主に高耐久性のパイプを使用する組立品の生産に適しています。パイプベンダーと比較すると、時間・コストがかかりますが、パイプベンダーでは対応不可能な厚さに対しても曲げ加工をおこなうことが可能なことが特徴です。

ステンレスパイプの曲げ加工が難しい理由

・加工硬化

加工硬化とは、ステンレスに圧力を加えると、ステンレス自体が硬くなってしまう現象です。

ステンレスパイプの曲げ加工の際に、加工硬化が起こる理由としては、曲げ加工によって、外側に引っ張りの応力がかかり、内側に圧力がかかるためその圧力により発生します。

加工硬化が進行すると材料が脆くなってしまうため、曲げによってクラック(割れのような傷)が発生することがあります。

このため、ステンレスパイプの曲げ加工においては、曲げ半径を大きくしたり、曲げ角度を小さくするなど、適切な加工条件を選定することやこの後ご紹介するような加工ポイントを実践する必要があります。

・曲げ部分のシワ・割れ

ステンレスパイプの曲げ加工において、曲げ部分にシワや割れが発生することがあります。以下にその原因と対策をいくつか紹介します。

曲げ半径が小さすぎる 曲げ半径が小さすぎる場合、パイプの内側に圧力が集中し、上記で紹介したような加工硬化が生じやすくなります。これにより、曲げ部分にシワが発生することがあります。このようなシワを作らないためには、最小曲げR値(パイプごとに耐えうる最小の内曲げR値)よりも大きい値で加工する必要があります。

また、曲げ方向が一定ではない場合、パイプの表面に沿った応力が作用しなくなるため、割れが発生することがあります。

これらの問題を避け品質を向上させるためには、曲げ加工前に加工を行う前に、パイプ表面の汚れや傷、酸化被膜などを除去することが効果的です。また、曲げ前に加工前処理(例えば、焼きなまし等の熱処理)を施すことで、加工硬化を抑制し、シワや割れを防止することができます。

このように、ステンレスパイプの曲げ加工にはシワや割れの問題が伴うことがありますが、適切な加工条件や素材、加工前処理を行うことで、品質の高い曲げ加工を実現することができます。

・摩擦面の焼き付き現象

高周波曲げなどの熱を利用した曲げ加工をおこなう際には、ステンレスパイプの熱伝導率の低さも加味しなければなりません。

ステンレスパイプは、熱伝導率の低さ故に加工時に部材や工具に熱がこもってしまいます。曲げ加工時に摩擦面の温度が上昇していくことで、くっついてしまう焼き付き現象に注意する必要があります。

対策方法として、潤滑油等を用いることで、焼き付き現象を緩和させることができます。

当社ならではのステンレスパイプの加工ポイント

①目的・用途に合わせた最適な曲げ加工をご提案

お客様のご要望に応じて、加工硬化やシワ・割れが起きないよう最適な条件での曲げ加工をご提案、実施させていただきます。

冷間曲げ、高周波曲げ等、最適な曲げ加工を行います。また、曲げ加工のRに合わせて最適な条件で加工をしております。

具体的には、ステンレスパイプの最小曲げR値以上のR値で加工するのはもちろんのこと、曲げ加工後の厚みを計算したうえで、曲げ加工を行っております。

②接続部品の材料調達や、その他一次加工まで一括でご対応

ステンレスパイプの材料調達、一次加工だけでなく、接続部品の材料調達から一次加工もご対応しております。

また、穴あけ加工をはじめとした、各種一次加工にも対応可能です。豊富な在庫と自社工場による一次加工から、短納期かつコストダウンを実現可能です。

自社工場にて様々な加工設備を保有しているため、1次加工を別の企業へ依頼する際の横持ち工程を短縮することができ、結果としてお客様のコストダウンにつなげることができます。

ステンレスパイプの曲げ加工による製品事例

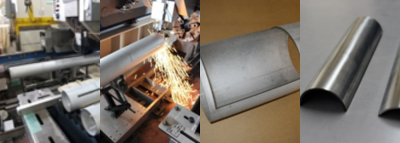

高周波誘導加熱曲げパイプ

リサイクル装置でペットボトルの処理で移動させるための配管部材です。外径が大きいため冷間曲げが不可能なので外注先の高周波誘導加熱を利用した曲げ加工です。1000℃に熱した配管口にパイプを差し込んで20分かけて90°に曲げました。

沪液パイプ

こちらは製紙業界で使用される炉液パイプです。フィルターを兼ねて使用されるパイプ部品です。Φ34の長尺パイプを適切な長さに切断カットした後に、90度に曲げ加工を行った後に、3本のパイプを溶接接合しております。写真では見えづらくなりますが、Φ48.6の太径パイプをΦ34のパイプに溶接接合しています。

ステンレスパイプ曲げに関するお困りごとはステンレス製缶板金加工.comまで!

当社は、ステンレスパイプの曲げ加工技術や、パイプ加工に関する技術提案力に自信があります。お客様の製品の使用用途を詳細にお伺いすることで、最適なパイプ加工の選択や技術提案をすることができます。また当社ではステンレスパイプ配管の加工だけでなく溶接まで一貫対応しております。ステンレスパイプの加工にお困りの方は、まずはご相談ください。