ステンレスパイプへの穴開け加工の方法は、切削加工とレーザー加工の主に2つあります。通常、穴開け加工の際には機械加工を使用されることが多いですが、加工時間の短さや、複雑な穴形状への加工、などのメリットから、「少量から中量で複雑な形状の穴加工が必要なステンレスパイプ」については、当社ではレーザーによる穴あけ加工を採用しております。

このステンレスパイプのレーザー穴あけ加工は、数多くのリピート注文をいただいているご相談内容の1つですが、パイプに穴あけ加工を施すのは、パイプを接続するために他なりません。そしてパイプ同士を接続する方法には、いくつかのパターンがあります。

- 枝管の外径基準

- 枝管の内径基準

- 母管:外径基準、枝管:内径基準

- 母管への偏芯接続

- 角度付き接続

ここでは、ステンレスパイプ加工の概要から穴あけ加工の方法とメリット、パイプ同士を接続するパターンの一覧、そして実際に当社で製作したステンレスパイプのレーザー加工による製品事例まで、まとめてご紹介いたします。

ステンレスパイプとは?

ステンレスパイプ(配管)とは、文字通りステンレス製のパイプです。主に液体・気体といった流体を配送するための管として使用され、ライフラインとしての重要な役割を果たすため、高い強度・耐久性が求められます。そのため、パイプ配管同士をつなげる接合部分含めて高い加工品質が求められます。

ステンレスパイプは、その材質特性を生かし、厨房などに使用される食品器具や、酪農工業、医療分野など、衛生面が要求される分野で主に使用されています。また他にも機械・建築・配管用・ボイラなど多くの用途にもステンレスパイプは使用されています。

そのようなステンレスパイプの種類としては、TP-A、TP-Y、TP-D(SU管)、TP-S(BA,EP)などがあります。種類についての詳しいは解説は下記の記事で行っております。

>>>TP-AとTP-Sの違いとは?ステンレス鋼鋼管の種類について解説!

ステンレスパイプの加工ポイント

硬度・靭性が高く、加工が難しいステンレス材は、パイプ加工においても高い技術力を要求します。

当社にて行っているステンレスパイプ加工は、主に下記のような方法があげられ、それぞれの加工方法にポイントがあります。

- 切断加工

- 曲げ加工

- 溶接加工

- 穴あけ・タップ加工

- 研磨加工

- 表面処理加工

特にステンレスパイプへの穴開け加工の方法は主に2つあります。

・切削加工

・レーザー加工

通常、穴開け加工の際には機械加工を使用されることが多いですが、レーザー加工で穴開けを行う方が良い場合もあります。レーザーによる穴開け加工を採用するメリットは、主に下記の通りです。

- 加工時間の短さ

- 複雑な穴形状への加工

- 酸素ガス使用によるスパッタ除去

上記のようなメリットから、「少量から中量で複雑な形状の穴加工が必要なステンレスパイプ」については、当社ではレーザーによる穴あけ加工を採用しております。ステンレスパイプのレーザー穴あけ加工は、数多くのリピート注文をいただいているご相談内容の1つです。

ステンレスパイプ同士の接続パターン一覧

パイプに接続するための切り欠きなどを入れる加工をノッチング加工(notch:切り欠き)と言います。特に丸パイプにて加工する際は、パイプの断面と側面をどのように面合わせするか、後工程の溶接や組立のために位置決めをどのように容易に行えるようにするか、などを考慮した上で、丸パイプをえぐり取るようなノッチング加工をしなければなりません。

パイプに穴あけ加工を施すのは、パイプを接続するために他なりません。そのため、パイプをどのように接続するか等も考慮して、適切なパイプ穴あけ加工方法を選定する必要もあります。

ステンレスパイプ同士を接続する方法には、いくつかのパターンがあります。(角パイプの接続や、十字合わせの接続など、下記以外の方法もございます。)

- 枝管の外径基準

- 枝管の内径基準

- 母管:外径基準、枝管:内径基準

- 母管への偏芯接続

- 角度付き接続

それぞれ詳しく解説していきます。

①枝管の外径基準

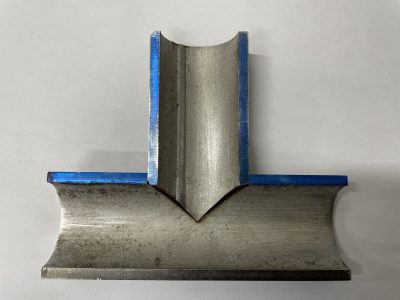

接続される側の赤色の母管と、接続する側の緑色の枝管がありますが、緑色の枝管の外径を基準とした合わせ方です。

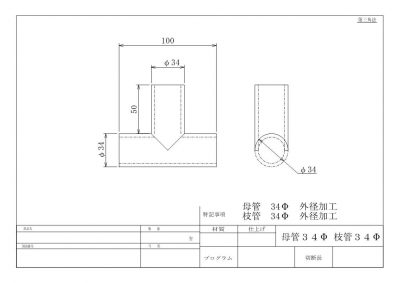

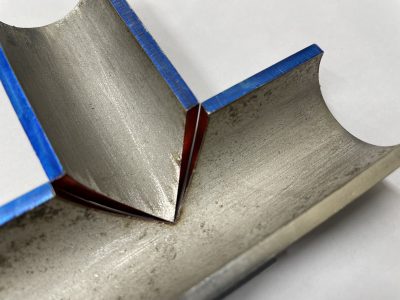

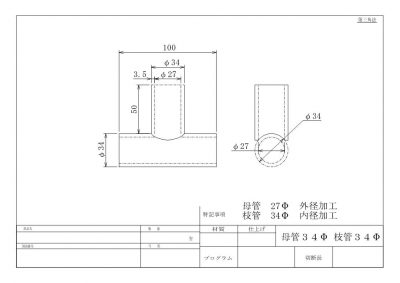

図面で表すと下記の通りです。図面ではΦ34のどちらも外径に合わせた加工となります。

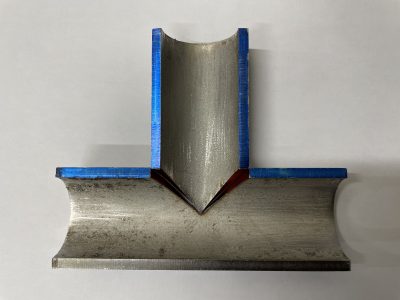

実際の写真は、下記の通りです。

わかりやすくするために、切断面を色付きで示しました。青色は半割部分、赤色は穴あけ加工を行った部分です。

上写真のように、赤色部分に板厚分だけ引けができてしまいます。この部分を溶接で隙間なく接合することがポイントとなります。

この外径基準の加工では、後加工無しでパイプ同士を接合できる点がメリットとして挙げられます。

②枝管の内径基準

緑色の枝管の内径を基準とした合わせ方です。枝管の内径が、母管の外側にピッタリはまるように枝管を加工するのがポイントです。

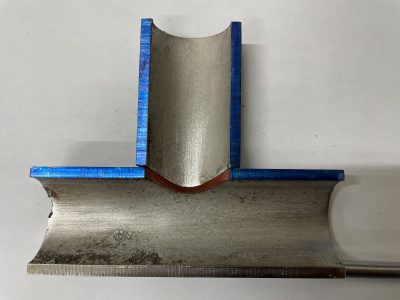

図面で表すと下記の通りです。

実際の写真は、下記の通りです。

同様にわかりやすくするために、切断面を色付きで示しました。青色は半割部分、赤色は穴あけ加工を行った部分です。

このように配管として接続する際は、母管側は枝管の内径で穴あけ加工する点がポイントです。

この内径基準の接続のポイントとしては、母管側に穴をあけることなく、枝管を母管に合わせて加工することで枝管を取り付けることができる点が挙げられます。そのため、内径基準の接続方法は、手すりや柵など、ある程度の強度が必要でパイプ内に液体や空気を通す必要がないフレームとしての機能が必要なパイプ製品にて、主に採用される接続方法です。

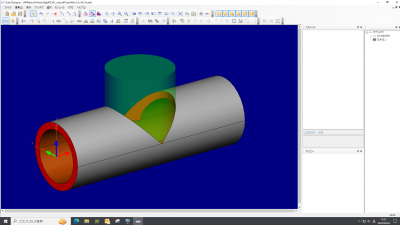

③母管:外径基準、枝管:内径基準

やや複雑でわかりづらいのが、この接続方法です。

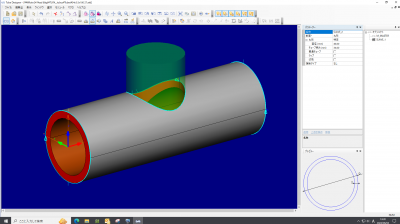

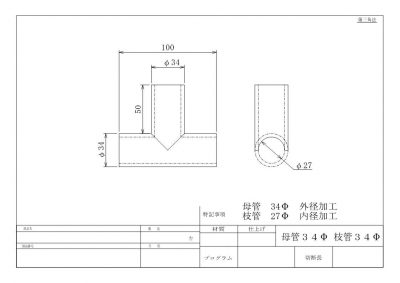

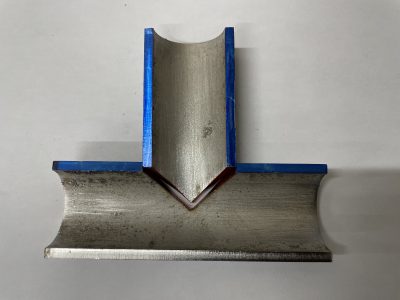

図面で表すと下記の通りです。

①と似ているのですが、①では外径同士がピッタリ合うように加工していたのに対して、③では母管の内径に合わせて枝管を加工する点が大きく異なります。

実際の写真は、下記の通りです。

写真のように、枝管を母管の内径Φ27で加工すると、一部干渉して取り付けることができません。

しかしすり合わせを行うことで、板厚分の引けがなくなり、内部の接続を円滑に保つことができるのが特徴です。

すり合わせ後の断面です。枝管が母管の内径部分にまで達しているのがわかります。

①では板厚分だけ引けがあるのに対して、③では引けがないという点が大きな違いです。パイプ内に通す対象物や強度に合わせて、①と③は選択する必要があります。

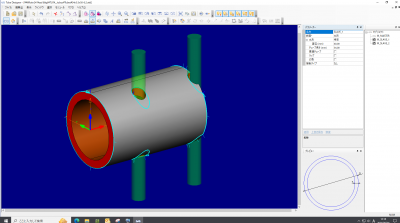

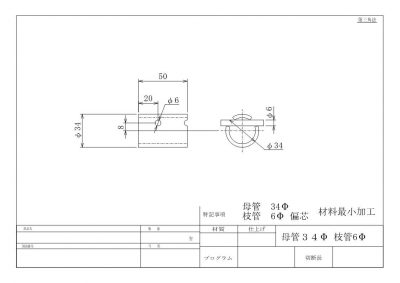

④母管への偏芯接続

母管の中心からずれて枝管が接続する、偏芯接続です。

図面で表すと下記の通りです。

実際の写真は、下記の通りです。

母管を半割した断面の様子です。

偏芯しているΦ6の枝管を通すために、母管の穴は板厚分だけ大きく切断しなければいけません。

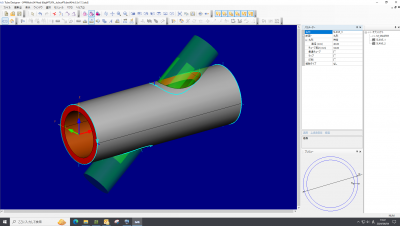

⑤角度付き接続

母管と枝管が垂直ではなく、角度がついた接続方法です。

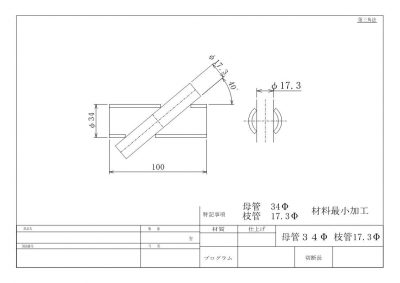

図面で表すと下記の通りです。

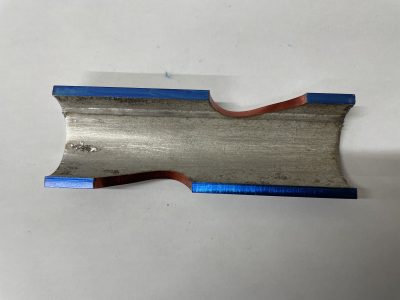

実際の写真は、下記の通りです。Φ34の母管に、Φ17.3の枝管を貫通させている様子です。

母管を半割した断面の様子です。

先ほどの偏芯と同様に、板厚の干渉を無くすために板厚分だけ大きく切断しているのがポイントです。

このように、パイプ同士の接続パターンは多岐にわたります。当社では、お客様から接続方法の具体的な指定をいただいてパイプ製品の加工をすることもあれば、接続方法を一任いただいてパイプ加工することもございます。

当社では、お客様がどのような用途で製品を使用されるのか、その用途を丁寧にヒアリングさせていただき、ご予算や納期、品質、機能のバランスを取ったうえで最適なパイプ接続方法やパイプ加工方法のご提案を行います。

ステンレスパイプの工法転換事例

本事例は、純水装置向けのステンレス配管材の加工に関するご相談です。

今回の事例は、ステンレス鋼管のサイズは、φ42.7×3.0t、長さは1310mmに及ぶ長尺パイプのため、対応させていただいた事例です。等間隔にφ5の穴開け加工をレーザー加工機で9ヶ所開ける必要がありました。

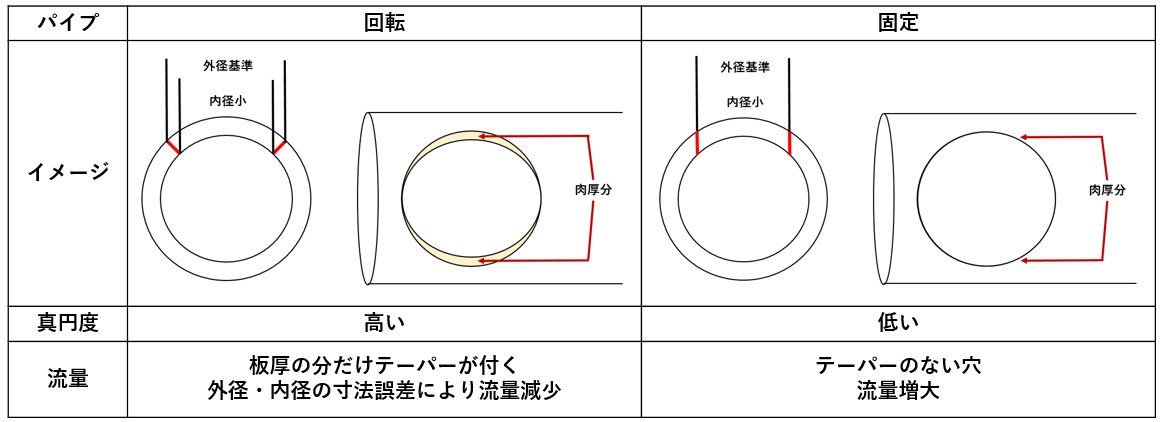

通常、レーザーによる穴開けは、外径の3分の1ほどの穴径なら対応可能とされています。しかし、実際は板厚などの影響で対応できない場合もあるため、ステンレスパイプの形状などを踏まえて行う必要があります。そして今回のお客様は、真円度よりも流水量を確保して欲しいとのご要望がございました。

※図はイメージです

そのため、当社ではパイプを回転させずに、鋼板を切断する要領で真上からレーザー加工する提案をさせていただきました。それにより、テーパーの無い孔開け加工となり、流量を確保することが出来ました。

>>パイプのレーザー孔開け加工における工法転換の詳細はこちら

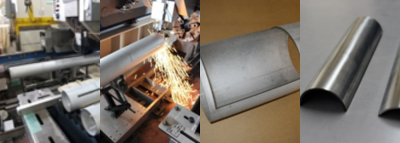

ステンレスパイプ加工に関する製品事例

続いて、実際に当社が加工したステンレスパイプのレーザーカットに関する製品事例をご紹介いたします。

パイプスキマ(脱水ろ液搔寄機)

こちらの製品はパイプスキマ(脱水ろ液搔寄機)です。

パイプを酸素ガスを使用し、レーザー加工で穴あけ加工(切断加工)を行っております。

酸素ガスを使用することで、スパッタが発生する場合がありますが、本製品は酸洗いを行うことで、スパッタを綺麗にしています。窒素ガスを使用しレーザー加工を行うことも可能ですが・・・

Y字継手

こちらはタンクのノズル部分に使用される配管となります。

SUS304溶接管76.3X5.2のパイプにネジ加工を施しその後レーザー切断機により穴加工及び切り欠きをおこなったY字の継手製品です。

加えて、枝管となるパイプもレーザー切断機によって角度を合わせ、切断を可能にした製品となっております。

TP‐A製 丸パイプ穴あけ加工

こちらはTP-A 150 SUS304製の丸パイプに四方から穴あけ加工をした製品です。

このような穴付きの丸パイプを製造する方法はいくつかありますが、平板にあらかじめ丸穴を開けてからパイプ形状に曲げる方法があげられます。しかしこの方法では穴が曲がってしまうため、パイプに他部品を突き合わせる場合は、要求精度に満たなくなってしまいます。

また機械加工で丸パイプに穴あけ加工をする方法もあります。しかし機械加工による穴あけの場合は、小さい穴を開けてから徐々に穴径を広げる工程になります。この方法では、どうしても時間も費用もコストがかかってしまう点が問題となりますので、当社ではこの問題を解決するために…

TEE用パイプ配管

こちらはSUS304 TP-A Φ216.3×3tのTEE用のパイプ切断加工です。バンドソーで必要長さに切断後レーザーで穴開け、切欠きをしています。

なおこちらの事例においては母管と枝管は同径のものを使用しておりますが、母管に比べて枝管が小さい物までご要望に合わせて穴あけ切欠きの加工を施すことが出来ます。

製紙装置向けステンレスパイプ

こちらは製紙関係の工作機械向けのステンレスパイプです。

サイズは165.2φ×5×4000で、写真よりも実物を長く感じる製品です。

2本のパイプが排出と巻取りのセットで使用されるため、パイプ径や穴精度が非常に厳しい製品でした。

また穴は片側の表面のみ必要で、裏側の穴加工をしないために、またスパッタが付かないようにするために、中に丸棒などを通すことで対策しながら加工いたしました。

芯ずれ 大径パイプレーザー加工

こちらの製品は、プラント設備業界で使用されるステンレス(SUS304)製の芯ずれ大径パイプです。サイズは300A×1500mmです。

お客様からは、芯ずれによる特殊な形状を持つパイプの製作をご依頼いただきました。芯ずれが原因でパイプが涙目の形状になり、通常の加工方法では精度の高い穴あけが困難です。そこで、東京金商ではレーザー加工を用いて高精度な穴あけ加工を実現しました。

ステンレスパイプ加工ならステンレス製缶板金加工.comまで!

当社は、ステンレスパイプの穴開け加工技術や、パイプ加工に関する技術提案力に自信があります。お客様の製品の使用用途を詳細にお伺いすることで、最適なパイプ加工の選択や技術提案をすることができます。また当社ではステンレスパイプ配管の加工だけでなく溶接まで一貫対応しております。ステンレスパイプの加工にお困りの方は、まずはご相談ください。